El papel de los perfiles de aluminio en la ingeniería estructural moderna

Por qué la industria de la construcción está pasando a materiales ligeros

Las empresas constructoras de todo el mundo están analizando ahora seriamente materiales que reducen el peso sin sacrificar la integridad estructural. Los perfiles de aluminio destacan en esta tendencia, reduciendo el peso aproximadamente entre un 40 y un 50 por ciento frente a las opciones de acero, manteniendo aún una resistencia similar bajo cargas equivalentes, según un informe de Global Construction Review del año pasado. Edificios más ligeros significan menores costos de combustible al transportar materiales por los sitios de obra y durante el trabajo de construcción propiamente dicho. Grandes fabricantes aprovechan la facilidad con que el aluminio se dobla y moldea para fabricar perfiles especiales destinados a edificios resistentes a terremotos y a esas estructuras modulares que vemos aparecer por todas partes en la actualidad. Algunas empresas incluso reportan poder diseñar componentes directamente en el sitio gracias a esta flexibilidad.

Cómo los perfiles de aluminio mejoran la resistencia y estabilidad estructurales

Hoy en día, los perfiles de aluminio pueden alcanzar relaciones resistencia-peso realmente impresionantes gracias a mejores métodos de extrusión y aleaciones mejoradas. Tomemos como ejemplo el aluminio 6063-T6, que tiene una resistencia a la tracción de hasta aproximadamente 241 MPa, pero aún pesa alrededor de un tercio que el acero al carbono. Según investigaciones publicadas en el Materials Engineering Journal en 2022, las formas huecas ofrecen aproximadamente un 22 % más de rigidez torsional en comparación con las macizas. Esto convierte a estos perfiles en excelentes opciones cuando se necesita una buena estabilidad lateral en las estructuras. Además, tienen una flexibilidad integrada que les permite deformarse de manera controlada bajo tensión, razón por la cual los ingenieros prefieren utilizarlos en zonas propensas a terremotos.

Estudio de caso: Edificios altos que utilizan estructuras de aluminio

El SkyTower de 72 pisos en Singapur demuestra las capacidades estructurales del aluminio:

- más de 18.000 montantes de aluminio personalizados forman el exoesqueleto resistente al viento del edificio

- Reducción del peso total en 1.200 toneladas métricas frente a alternativas de acero

- Permitió una instalación un 19 % más rápida mediante ensamblaje modular

Este proyecto redujo el carbono incorporado en un 34 % y obtuvo la certificación LEED Platino, destacando el doble papel del aluminio en eficiencia estructural y rendimiento ambiental.

Diseño Sostenible: Integración de Perfiles de Aluminio para la Construcción Eficiente Energéticamente

Los perfiles de aluminio apoyan los objetivos de edificios con emisiones netas cero gracias a atributos clave:

- Eficiencia térmica : Los cortes térmicos de poliamida en los perfiles de ventanas reducen la transferencia de calor en un 60 %

- Reciclabilidad : El 95 % del aluminio de construcción se recicla sin pérdida de calidad

- Durabilidad : Las capas de óxido naturales eliminan la necesidad de recubrimientos protectores en la mayoría de los entornos

Su superficie reflectante también mejora el aprovechamiento de la luz natural, reduciendo la demanda de iluminación artificial hasta en un 30 % en edificios comerciales.

Guía Paso a Paso de la Tecnología de Extrusión de Aluminio

La extrusión de aluminio comienza cuando esos lingotes redondos se calientan a unos 480-500 grados centígrados para que se vuelvan lo suficientemente blandos como para trabajarlos. Luego viene la parte más intensa, en la que estas piezas ablandadas se empujan a través de matrices especialmente diseñadas utilizando presión hidráulica que puede superar las 15 mil toneladas. Esto crea todo tipo de formas precisas en sección transversal, a veces tan largas como 70 metros directamente salidas de la máquina. Después de ser comprimidas, sigue un rápido proceso de enfriamiento llamado temple, que ocurre bastante rápido, alrededor de 40 a 60 grados por minuto. Esto ayuda a mantener las propiedades de resistencia del metal. Lo que sigue incluye estirar el perfil, cortarlo al tamaño deseado y varios procesos de envejecimiento que finalmente determinan si cumple con los requisitos de dureza T5 o T6, dependiendo de la aplicación para la que se utilizará más adelante.

Innovaciones en el diseño de matrices y precisión para perfiles complejos

Los moldes de acero para herramientas H13 ahora ofrecen una tolerancia de ±0,05 mm, permitiendo perfiles huecos intrincados y con múltiples cavidades. El software avanzado de simulación predice el flujo del metal antes de la producción, reduciendo las pruebas iniciales en un 63 % ( Revista Metal Forming 2023 ). El calentamiento asistido por láser de los moldes mantiene temperaturas de trabajo óptimas de 500 °C, evitando defectos por choque térmico en perfiles de grado aeroespacial.

Automatización y gemelos digitales en plantas modernas de extrusión

La integración de la Industria 4.0 ha transformado las instalaciones de extrusión con:

- Controles de prensa impulsados por IA ajustando la velocidad del vástago (0,1–15 mm/s) utilizando datos en tiempo real de la temperatura del tocho

- Gemelos virtuales de extrusión simulando más de 48 variables del proceso para optimizar el rendimiento antes de la producción física

- Sistemas automáticos de control de calidad utilizando escáneres láser 3D para verificar las dimensiones en 200 puntos de control por minuto

Estas tecnologías reducen las tasas de desperdicio a menos del 3 % y garantizan una consistencia del 99,7 % en pedidos de alto volumen ( Referencia de la Asociación del Aluminio 2024 ).

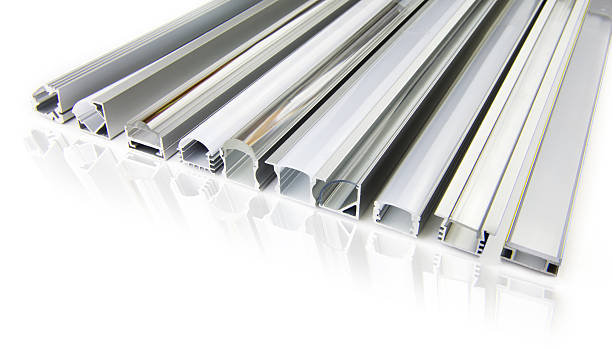

Tipos y selección de materiales: perfiles de aluminio estándar, personalizados y especiales

Comparación de aleaciones comunes de aluminio: 6061 frente a 6063 para uso estructural

Entre las aleaciones de aluminio comúnmente utilizadas en la construcción, las series 6061 y 6063 destacan por diferentes razones. La aleación 6061 es conocida por su impresionante resistencia a la tracción de aproximadamente 240 MPa o más, lo que la hace ideal para soportar cargas pesadas en estructuras como puentes o maquinaria grande en fábricas. La otra, la 6063, no es tan resistente, pero funciona muy bien cuando importan las superficies lisas. Por eso, los arquitectos suelen elegir esta aleación para elementos como ventanas y piezas decorativas donde la apariencia cuenta tanto como la funcionalidad. Al construir algo cerca de la costa, donde el aire salino deteriora los materiales, los ingenieros tienden a optar por la 6061 debido a su mezcla de magnesio y silicio, que resiste mejor la corrosión y el desgaste con el tiempo. Esta combinación de resistencia y durabilidad la hace particularmente valiosa en entornos marinos.

| Propiedad | Aleación 6061 | Aleación 6063 |

|---|---|---|

| Resistencia a la Tracción | 240–310 MPa | 150–205 MPa |

| Resistencia a la corrosión | Buena (anodizada) | Excelente (óxido natural) |

| Aplicaciones comunes | Estructuras portantes | Elementos Arquitectónicos |

Cuándo elegir perfiles estándar frente a perfiles de ingeniería personalizada

Los perfiles de aluminio estándar, como vigas en I y ranuras en T, son excelentes para aplicaciones cotidianas como sistemas de estanterías o la construcción de bastidores para transportadores, ya que son asequibles y fácilmente disponibles. Sin embargo, cuando las cosas se vuelven más complejas, empiezan a tener sentido los perfiles personalizados diseñados a medida. Piense en aquellas formas especiales necesarias para bandejas de baterías de vehículos eléctricos con canales de refrigeración integrados, o en las piezas ultraligeras requeridas para aplicaciones aeroespaciales. La ecuación también cambia. Los perfiles estándar suelen reducir el tiempo de espera entre un 30% y un 50%, pero al trabajar en proyectos especializados, optar por soluciones personalizadas realmente ayuda a ahorrar alrededor de un 20% en materiales desperdiciados. Tiene sentido si se consideran tanto las limitaciones de tiempo como la gestión de recursos.

Aplicaciones en construcción, transporte e infraestructura

Los perfiles de aluminio sirven a diversas industrias:

- Construcción : Los perfiles estándar permiten andamios ligeros; las secciones huecas personalizadas soportan fachadas cortina eficientes energéticamente.

- Transporte : Extrusiones personalizadas reducen el peso del vehículo en un 15-20 % sin sacrificar la seguridad en caso de colisión.

- Infraestructuras : Los perfiles resistentes a la corrosión 6061 prolongan la vida útil de los pasos peatonales más de 25 años en zonas costeras en comparación con el acero.

Para aplicaciones arquitectónicas como ventanas y puertas, perfiles especializados mejoran la eficiencia térmica en un 30-40 % mediante canales de aislamiento integrados.

Propiedades mecánicas: Relación resistencia-peso y rendimiento de soporte de carga

Comprensión de la ventaja de relación resistencia-peso de los perfiles de aluminio

Los perfiles de aluminio realmente destacan en cuanto a eficiencia estructural debido a su impresionante resistencia en comparación con el peso. Superan ampliamente al acero en esta categoría, con frecuencia desempeñándose entre un 50 y un 60 por ciento mejor en aplicaciones similares. Tomemos como ejemplo la aleación 6061-T6, que tiene una densidad de aproximadamente 2,7 gramos por centímetro cúbico, pero aún así puede alcanzar resistencias a la tracción de hasta 300 megapascales. Esto significa que los ingenieros pueden construir estructuras más ligeras manteniendo la misma capacidad de carga que materiales más pesados. Estudios indican que el aluminio maneja cargas móviles aproximadamente un 40 por ciento mejor libra por libra que el acero al carbono común. Por eso muchos diseñadores lo prefieren para edificios que necesitan resistir terremotos o cualquier proyecto en el que reducir el peso sea crítico.

Estudio de caso: Aluminio en infraestructura de puentes y peatonales

Cuando Hamburgo modernizó sus puentes peatonales Elbbrücken en 2023, los ingenieros eligieron perfiles de aluminio 6082-T6 para las cubiertas. Esta decisión redujo el peso en aproximadamente un 35 %, y aun así logró aumentar la capacidad de carga hasta 5 kN por metro cuadrado. La mayor resistencia del material a la corrosión significa que estas estructuras deberían durar al menos 20 años más que antes, lo cual es muy importante dada la alta humedad de la zona cercana al río. Cumplir con los requisitos de Eurocódigo 9 no fue solo una cuestión de cumplimiento formal; demostró que el aluminio realmente funciona al reemplazar al acero en proyectos de infraestructura importantes sin comprometer la seguridad ni la durabilidad.

Técnicas de refuerzo para maximizar la capacidad estructural

Los ingenieros utilizan varios métodos para mejorar el rendimiento del aluminio:

- Procesos de temple (tratamientos T4–T7) aumentan la resistencia a la fluencia hasta 276 MPa en aleaciones 6061

- Diseños de perfiles huecos mejoran la rigidez torsional en un 55 % en comparación con secciones macizas

- Compuestos híbridos combinar aluminio con fibra de carbono logra resistencias a la compresión superiores a 400 MPa

Validadas mediante referencias de ingeniería de extrusión de 2024, estas innovaciones permiten que los perfiles de aluminio soporten edificios de varias plantas y cargas industriales pesadas que antes estaban reservadas para el acero.

Resistencia a la Corrosión y Durabilidad a Largo Plazo de los Perfiles de Aluminio

La Ciencia Detrás de la Capa de Óxido Natural en el Aluminio

Los perfiles de aluminio resisten la corrosión gracias a una capa protectora de óxido que se forma de forma natural al exponerse al oxígeno. Esta pequeña barrera, de aproximadamente 2 a 3 nanómetros de grosor, actúa como un escudo contra la entrada de humedad y el daño causado por productos químicos. Estudios publicados en la revista Corrosion Science respaldan este hecho, indicando que incluso sin tratamiento, estas aleaciones conservan alrededor del 95 por ciento de su resistencia original después de permanecer expuestas durante una década en condiciones climáticas normales. Lo que hace que el aluminio sea tan confiable con el tiempo es esta capacidad de autorrepararse básicamente cada vez que se raye o desgaste, lo cual explica por qué los ingenieros confían en él para entornos exigentes donde el mantenimiento regular no siempre es posible.

Rendimiento en Entornos Hostiles: Zonas Costeras y de Alta Humedad

Cuando se trata de ambientes marinos, el aluminio supera con creces al acero. Tomemos, por ejemplo, la aleación marina grado 5083, que muestra tasas de corrosión inferiores a 0,1 mm por año. Un estudio reciente también analizó este material. Los investigadores Diaz y colegas, en 2019, examinaron pasarelas de aluminio ubicadas en zonas costeras húmedas y descubrieron algo interesante: estas estructuras conservaban aproximadamente el 90 % de su resistencia original incluso después de quince largos años expuestas al agua salada. ¿Por qué el aluminio resiste tan bien? Pues porque se forma una capa protectora de óxido en la superficie. Esta capa básicamente bloquea el paso de los molestos iones cloruro, que son precisamente lo que hace que los materiales comunes fallen con el tiempo en condiciones de agua de mar.

Tratamientos Superficiales para Mejorar la Protección contra la Corrosión

El aluminio dura mucho más cuando se trata con técnicas de anodizado o recubrimiento en polvo. El proceso de anodización aumenta la capa de óxido natural en las superficies de aluminio, llegando a veces a espesores de alrededor de 25 micrómetros. Los recubrimientos en polvo funcionan de manera diferente, creando barreras protectoras que repelen el agua. Mejoras recientes en los métodos de prueba de corrosión por goteo alcalino han demostrado lo eficaces que son realmente estos tratamientos. Por ejemplo, el aluminio anodizado puede resistir condiciones de niebla salina durante más de 1.500 horas, lo que es aproximadamente seis veces mejor que el aluminio común sin tratar. Este nivel de durabilidad hace que estos tratamientos sean esenciales para cumplir con estrictos requisitos de seguridad en diversos sectores, como la construcción de puentes y la fabricación de embarcaciones, donde los materiales deben soportar entornos agresivos durante largos períodos.

Preguntas frecuentes

¿Cuáles son los beneficios de utilizar perfiles de aluminio en la construcción?

Los perfiles de aluminio ofrecen ventajas como menor peso, alta relación resistencia-peso, flexibilidad en el diseño, resistencia a la corrosión y reciclabilidad, lo que los hace ideales para las necesidades modernas de construcción.

¿Cómo se desempeñan los perfiles de aluminio en zonas propensas a terremotos?

La flexibilidad inherente del aluminio permite que las estructuras se deformen de manera controlada bajo tensión, mejorando la seguridad en zonas propensas a terremotos.

¿Por qué se prefiere el aluminio frente al acero en algunos casos?

El aluminio se prefiere al acero en situaciones donde reducir el peso es crucial, gracias a su superior relación resistencia-peso y resistencia a la corrosión.

¿Qué beneficios de sostenibilidad ofrecen los perfiles de aluminio?

Los perfiles de aluminio favorecen la sostenibilidad mediante características como roturas térmicas eficientes energéticamente, alta reciclabilidad y superficies que potencian la iluminación natural.

Tabla de Contenido

-

El papel de los perfiles de aluminio en la ingeniería estructural moderna

- Por qué la industria de la construcción está pasando a materiales ligeros

- Cómo los perfiles de aluminio mejoran la resistencia y estabilidad estructurales

- Estudio de caso: Edificios altos que utilizan estructuras de aluminio

- Diseño Sostenible: Integración de Perfiles de Aluminio para la Construcción Eficiente Energéticamente

- Guía Paso a Paso de la Tecnología de Extrusión de Aluminio

- Innovaciones en el diseño de matrices y precisión para perfiles complejos

- Automatización y gemelos digitales en plantas modernas de extrusión

- Tipos y selección de materiales: perfiles de aluminio estándar, personalizados y especiales

- Propiedades mecánicas: Relación resistencia-peso y rendimiento de soporte de carga

- Resistencia a la Corrosión y Durabilidad a Largo Plazo de los Perfiles de Aluminio

- Preguntas frecuentes