Le rôle des profils en aluminium dans l'ingénierie structurelle moderne

Pourquoi le secteur de la construction adopte-t-il les matériaux légers

Les entreprises de construction du monde entier envisagent désormais sérieusement des matériaux qui réduisent le poids sans sacrifier l'intégrité structurelle. Les profilés en aluminium se distinguent dans cette tendance, réduisant le poids d'environ 40 à 50 pour cent par rapport aux solutions en acier tout en supportant des charges similaires, selon un rapport du Global Construction Review publié l'année dernière. Des bâtiments plus légers impliquent des coûts de carburant moindres lors du déplacement des matériaux sur les chantiers et durant les travaux de construction eux-mêmes. De grands fabricants profitent de la facilité avec laquelle l'aluminium se plie et se façonne pour produire des profilés spéciaux destinés aux bâtiments antisismiques et aux structures modulaires que l'on voit apparaître partout de nos jours. Certaines entreprises affirment même pouvoir concevoir des composants directement sur site grâce à cette flexibilité.

Comment les profilés en aluminium améliorent la résistance et la stabilité structurelles

Les profilés en aluminium peuvent aujourd'hui atteindre des rapports résistance-poids vraiment impressionnants grâce à de meilleures méthodes d'extrusion et à des alliages améliorés. Prenons l'exemple de l'aluminium 6063-T6, dont la résistance à la traction peut atteindre environ 241 MPa, tout en pesant environ un tiers de celle de l'acier au carbone. Selon une recherche publiée en 2022 dans le journal Materials Engineering Journal, les formes creuses en canal offrent en réalité environ 22 % de rigidité torsionnelle supplémentaire par rapport aux formes pleines. Cela rend ces profilés particulièrement adaptés lorsque l'on cherche une bonne stabilité latérale dans les structures. De plus, ils possèdent une flexibilité intégrée qui leur permet de se déformer de manière contrôlée sous contrainte, ce qui explique pourquoi les ingénieurs les privilégient dans les zones sujettes aux séismes.

Étude de cas : Immeubles de grande hauteur utilisant des charpentes en aluminium

La SkyTower de 72 étages à Singapour illustre les capacités structurelles de l'aluminium :

- plus de 18 000 montants en aluminium sur mesure forment l'exosquelette résistant au vent du bâtiment

- Réduction du poids total de 1 200 tonnes métriques par rapport aux alternatives en acier

- Permet une installation 19 % plus rapide grâce à l'assemblage modulaire

Ce projet a réduit le carbone intégré de 34 % et a obtenu la certification LEED Platine, soulignant le double rôle de l'aluminium en matière d'efficacité structurelle et de performance environnementale.

Conception durable : Intégration de profilés en aluminium pour une construction économe en énergie

Les profilés en aluminium soutiennent les objectifs de bâtiments à émissions nettes nulles grâce à des caractéristiques clés :

- Efficacité thermique : Les ruptures thermiques en polyamide dans les profilés de fenêtres réduisent les transferts de chaleur de 60 %

- Recyclabilité : 95 % de l'aluminium de construction est recyclé sans perte de qualité

- Durabilité : Les couches d'oxyde naturelles éliminent le besoin de revêtements protecteurs dans la plupart des environnements

Leur surface réfléchissante améliore également l'utilisation de la lumière naturelle, réduisant la demande d'éclairage artificiel jusqu'à 30 % dans les bâtiments commerciaux.

Guide étape par étape de la technologie d'extrusion de l'aluminium

L'extrusion de l'aluminium commence lorsque ces billettes rondes sont chauffées à environ 480 à 500 degrés Celsius, devenant ainsi suffisamment malléables pour être travaillées. Vient ensuite l'étape intensive où ces pièces ramollies sont poussées à travers des filières spécialement conçues à l'aide d'une pression hydraulique pouvant dépasser 15 000 tonnes. Cela permet de créer toutes sortes de formes précises en section transversale, parfois longues jusqu'à 70 mètres, directement issues de la machine. Après avoir été comprimées, une étape de refroidissement rapide appelée trempe est appliquée très rapidement, environ 40 à 60 degrés par minute. Ce processus permet de préserver les propriétés de résistance du métal. Suit ensuite l'étirement du profilé, sa découpe aux dimensions requises, ainsi que divers traitements de vieillissement qui déterminent finalement s'il répond aux exigences de dureté T5 ou T6, selon l'application pour laquelle il sera utilisé par la suite.

Innovations dans la conception des filières et la précision pour les profils complexes

Les matrices en acier à outils H13 offrent désormais une tolérance de ±0,05 mm, permettant la réalisation de profils creux complexes et à multiples alvéoles. Un logiciel avancé de simulation prévoit l'écoulement du métal avant la production, réduisant les essais préliminaires de 63 % ( Revue de Formage des Métaux 2023 ). Le chauffage laser des matrices maintient une température de fonctionnement optimale de 500 °C, évitant les défauts dus au choc thermique sur les profils de qualité aérospatiale.

Automatisation et jumeaux numériques dans les usines d'extrusion modernes

L'intégration de l'industrie 4.0 a transformé les installations d'extrusion grâce à :

- Des commandes de presse pilotées par intelligence artificielle ajustant la vitesse de traverse (0,1–15 mm/s) à partir de données en temps réel de température de billette

- Des jumeaux numériques d'extrusion simulant plus de 48 variables de processus afin d'optimiser le rendement avant la production physique

- Des systèmes automatisés de contrôle qualité utilisant des scanners laser 3D pour vérifier les dimensions à 200 points de contrôle par minute

Ces technologies réduisent les taux de rebut à moins de 3 % et garantissent une cohérence de 99,7 % pour les commandes à grand volume ( Référence 2024 de l'Aluminum Association ).

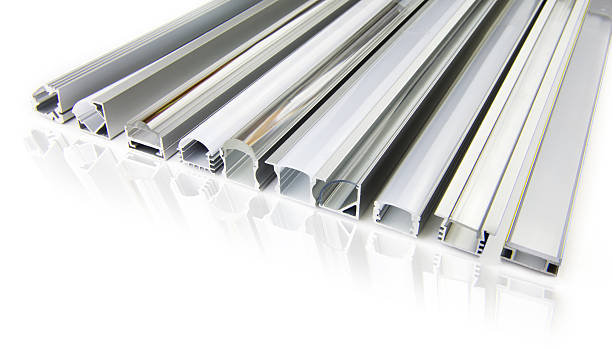

Types et sélection des matériaux : Profilés aluminium standard, sur mesure et spéciaux

Comparaison des alliages d'aluminium courants : 6061 contre 6063 pour usage structurel

Parmi les alliages d'aluminium couramment utilisés en construction, les 6061 et 6063 se distinguent pour des raisons différentes. L'alliage 6061 est connu pour sa résistance à la traction impressionnante d'environ 240 MPa ou plus, ce qui le rend idéal pour supporter de lourdes charges dans des structures comme les ponts ou les grandes machines industrielles. L'autre, le 6063, est moins résistant mais excellent lorsque des surfaces lisses sont importantes. C'est pourquoi les architectes choisissent souvent cet alliage pour des éléments tels que les fenêtres ou les pièces décoratives où l'apparence compte autant que la fonction. Lors de la construction près des côtes, là où l'air salin attaque les matériaux, les ingénieurs préfèrent généralement le 6061 grâce à son mélange magnésium-silicium qui résiste mieux à la corrosion et à l'usure au fil du temps. Cette combinaison de solidité et de résistance le rend particulièrement précieux dans les environnements marins.

| Propriété | Alliage 6061 | Alliage 6063 |

|---|---|---|

| Résistance à la traction | 240–310 MPa | 150–205 MPa |

| Résistance à la corrosion | Bonne (anodisé) | Excellente (oxyde naturel) |

| Applications communes | Structures porteuses | Éléments architecturaux |

Quand choisir des profilés standard plutôt que sur mesure

Les profilés alu standard, comme les poutres en I et les rails en T, sont excellents pour des applications courantes telles que les systèmes d'étagères ou la construction de cadres de convoyeurs, car ils sont abordables et facilement disponibles. Toutefois, lorsque les exigences deviennent plus complexes, les profilés sur mesure conçus sur plan commencent à être plus intéressants. Pensez aux formes spéciales nécessaires pour les bacs de batteries de véhicules électriques intégrant des canaux de refroidissement, ou aux pièces ultra-légères requises dans les applications aérospatiales. La logique économique est également différente. Les profilés standard réduisent généralement les délais d'attente de 30 à 50 %, mais lorsqu'on travaille sur des projets de niche, le recours à du sur mesure permet effectivement d'économiser environ 20 % de matériaux inutilisés. Cela paraît cohérent lorsqu'on prend en compte à la fois les contraintes de temps et la gestion des ressources.

Applications dans la construction, le transport et l'infrastructure

Les profilés d'aluminium desservent divers secteurs industriels :

- Construction : Les profilés standard permettent de réaliser des échafaudages légers ; les profilés creux sur mesure soutiennent les murs-rideaux à haute efficacité énergétique.

- Transport : Les profilés sur mesure réduisent le poids du véhicule de 15 à 20 % sans compromettre la sécurité en cas de collision.

- Infrastructure : Les profilés 6061 résistants à la corrosion prolongent la durée de vie des passerelles piétonnes de plus de 25 ans dans les zones côtières par rapport à l'acier.

Pour les applications architecturales telles que les fenêtres et les portes, des profilés spécialisés améliorent l'efficacité thermique de 30 à 40 % grâce à des canaux d'isolation intégrés.

Propriétés mécaniques : Rapport résistance-poids et performance portante

Comprendre l'avantage du rapport résistance-poids des profilés en aluminium

Les profilés en aluminium se distinguent particulièrement par leur efficacité structurale en raison de leur résistance impressionnante par rapport au poids. Ils surpassent largement l'acier dans ce domaine, offrant souvent des performances supérieures de 50 à 60 pour cent dans des applications similaires. Prenons l'exemple de l'alliage 6061-T6, dont la densité est d'environ 2,7 grammes par centimètre cube, mais qui peut atteindre des résistances à la traction allant jusqu'à 300 mégapascals. Cela signifie que les ingénieurs peuvent concevoir des structures plus légères tout en conservant la même capacité de charge que des matériaux plus lourds. Des études indiquent que l'aluminium supporte environ 40 pour cent mieux les charges mobiles kilo pour kilo par rapport à l'acier au carbone ordinaire. C'est pourquoi de nombreux concepteurs le préfèrent pour les bâtiments devant résister aux séismes ou pour tout projet où la réduction du poids est essentielle.

Étude de cas : L'aluminium dans les infrastructures de ponts et piétonnières

Lorsque Hambourg a modernisé ses passerelles piétonnes Elbbrücken en 2023, les ingénieurs ont choisi des profilés en aluminium 6082-T6 pour les tabliers. Cette décision a permis de réduire le poids d'environ 35 %, tout en augmentant la capacité de charge jusqu'à 5 kN par mètre carré. La meilleure résistance à la corrosion de ce matériau signifie que ces structures devraient durer au moins 20 ans de plus qu'auparavant, ce qui est crucial compte tenu de l'humidité importante de la zone près de la rivière. Respecter les exigences de l'Eurocode 9 n'était pas simplement une question de formalité ; cela a démontré que l'aluminium fonctionne réellement bien lorsqu'il remplace l'acier dans des projets d'infrastructure importants, sans compromettre la sécurité ni la durabilité.

Techniques de renforcement pour maximiser la capacité structurelle

Les ingénieurs utilisent plusieurs méthodes pour améliorer les performances de l'aluminium :

- Traitements thermiques (traitements T4–T7) augmentent la limite d'élasticité jusqu'à 276 MPa pour les alliages 6061

- Conceptions à profil creux améliorent la rigidité en torsion de 55 % par rapport aux sections pleines

- Matériaux composites hybrides combiner l'aluminium avec du carbone permet d'atteindre des résistances à la compression supérieures à 400 MPa

Validées par les référentiels d'ingénierie de filière de 2024, ces innovations permettent aux profilés en aluminium de supporter des bâtiments multi-étagés et des charges industrielles lourdes auparavant réservées à l'acier.

Résistance à la corrosion et durabilité à long terme des profilés en aluminium

La science derrière la couche d'oxyde naturelle dans l'aluminium

Les profilés en aluminium résistent à la corrosion grâce à une couche d'oxyde protectrice qui se forme naturellement lorsqu'ils sont exposés à l'oxygène. Cette fine barrière, d'une épaisseur d'environ 2 à 3 nanomètres, agit comme un bouclier contre l'humidité et les produits chimiques pouvant causer des dommages. Des études publiées dans la revue Corrosion Science confirment ce phénomène, indiquant que, même sans traitement, ces alliages conservent environ 95 % de leur résistance initiale après dix ans d'exposition aux conditions climatiques normales. Ce qui rend l'aluminium si fiable à long terme, c'est cette capacité à s'auto-réparer lorsqu'il est rayé ou usé, expliquant pourquoi les ingénieurs lui font confiance dans des environnements difficiles où l'entretien régulier n'est pas toujours possible.

Performance dans les environnements sévères : zones côtières et zones à forte humidité

En ce qui concerne les environnements marins, l'aluminium surpasse largement l'acier. Prenons par exemple l'alliage de qualité marine 5083, dont les taux de corrosion sont inférieurs à 0,1 mm par an. Une étude récente s'est penchée également sur ce matériau. Des chercheurs nommés Diaz et leurs collègues en 2019 ont examiné des passerelles en aluminium situées dans des zones côtières humides et ont découvert un résultat intéressant : ces structures conservaient environ 90 % de leur résistance initiale même après quinze longues années d'exposition à l'eau salée. Pourquoi l'aluminium résiste-t-il si bien ? En fait, une couche d'oxyde protectrice se forme à la surface. Elle bloque essentiellement les ions chlorure indésirables de pénétrer, or c'est précisément ce phénomène qui provoque la défaillance des matériaux classiques au fil du temps dans des conditions d'eau de mer.

Traitements de surface pour améliorer la protection contre la corrosion

L'aluminium dure beaucoup plus longtemps lorsqu'il est traité par anodisation ou par revêtement de poudre. Le processus d'anodisation renforce en effet la couche d'oxyde naturelle à la surface de l'aluminium, atteignant parfois des épaisseurs d'environ 25 micromètres. Les revêtements de poudre fonctionnent différemment en créant des barrières protectrices qui repoussent l'eau. Les récents progrès dans les méthodes d'essai de corrosion par gouttelettes alcalines ont montré à quel point ces traitements sont efficaces. Par exemple, l'aluminium anodisé peut résister aux conditions de brouillard salin pendant plus de 1 500 heures, soit environ six fois mieux que l'aluminium ordinaire non traité. Ce niveau de durabilité rend ces traitements essentiels pour répondre aux exigences strictes en matière de sécurité dans divers domaines tels que la construction de ponts et la fabrication de bateaux, où les matériaux doivent résister à des environnements difficiles sur de longues périodes.

FAQ

Quels sont les avantages de l'utilisation de profilés en aluminium dans la construction ?

Les profilés en aluminium offrent des avantages tels qu'un poids réduit, un rapport résistance-poids élevé, une grande flexibilité de conception, une résistance à la corrosion et une recyclabilité, ce qui les rend idéaux pour répondre aux besoins modernes de la construction.

Comment les profilés en aluminium se comportent-ils dans les zones sujettes aux séismes ?

La flexibilité intrinsèque de l'aluminium permet aux structures de se déformer de manière contrôlée sous contrainte, améliorant ainsi la sécurité dans les zones sujettes aux séismes.

Pourquoi l'aluminium est-il préféré à l'acier dans certains cas ?

L'aluminium est préféré à l'acier lorsque la réduction du poids est cruciale, grâce à son rapport résistance-poids supérieur et à sa résistance à la corrosion.

Quels sont les avantages liés à la durabilité offerts par les profilés en aluminium ?

Les profilés en aluminium contribuent à la durabilité grâce à des caractéristiques telles que des ruptures thermiques écoénergétiques, une forte recyclabilité et des surfaces qui optimisent l'éclairage naturel.

Table des Matières

-

Le rôle des profils en aluminium dans l'ingénierie structurelle moderne

- Pourquoi le secteur de la construction adopte-t-il les matériaux légers

- Comment les profilés en aluminium améliorent la résistance et la stabilité structurelles

- Étude de cas : Immeubles de grande hauteur utilisant des charpentes en aluminium

- Conception durable : Intégration de profilés en aluminium pour une construction économe en énergie

- Guide étape par étape de la technologie d'extrusion de l'aluminium

- Innovations dans la conception des filières et la précision pour les profils complexes

- Automatisation et jumeaux numériques dans les usines d'extrusion modernes

- Types et sélection des matériaux : Profilés aluminium standard, sur mesure et spéciaux

- Propriétés mécaniques : Rapport résistance-poids et performance portante

- Résistance à la corrosion et durabilité à long terme des profilés en aluminium

-

FAQ

- Quels sont les avantages de l'utilisation de profilés en aluminium dans la construction ?

- Comment les profilés en aluminium se comportent-ils dans les zones sujettes aux séismes ?

- Pourquoi l'aluminium est-il préféré à l'acier dans certains cas ?

- Quels sont les avantages liés à la durabilité offerts par les profilés en aluminium ?