स्वचालित एल्यूमिनियम एक्सट्रशन प्रक्रिया को समझना

एल्यूमिनियम एक्सट्रुशन प्रक्रिया समझाई गई

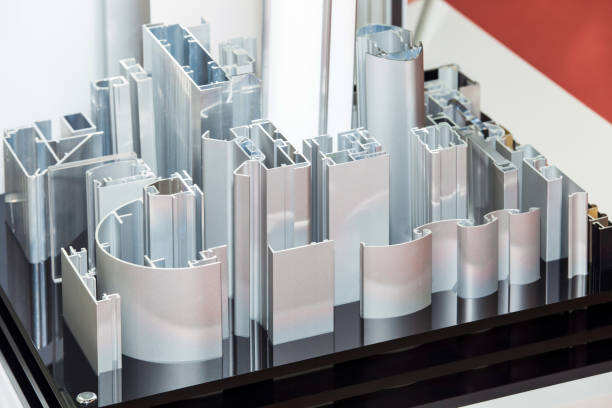

कस्टम एल्युमिनियम एक्सट्रूज़न कार्य, ठोस एल्युमिनियम बिलेट्स को लेकर उन्हें गर्मी और दबाव का उपयोग करके अलग-अलग तरह के जटिल रूपों में आकार देता है। सबसे पहले, उन बिलेट्स को तब तक गर्म किया जाता है जब तक वे कार्य करने योग्य हो जाएँ, लेकिन अभी भी ठोस बने रहें। तैयार होने पर, मुलायम धातु को विशेष रूप से बनाए गए डाईज़ के माध्यम से धकेला जाता है, जिससे उसे अंतिम उत्पाद के लिए आवश्यक आकृति मिल जाती है। एल्युमिनियम फैब्रिकेशन में इस विधि की कीमत इसकी बहुमुखी प्रकृति में है। हम एक सरल बार से लेकर जटिल घटकों तक सब कुछ बना सकते हैं जो विभिन्न उद्योगों और अनुप्रयोगों के लिए सटीक विनिर्देशों के अनुसार फिट बैठते हैं।

एल्यूमीनियम एक्सट्रूज़न कार्य में, उत्पादन प्रक्रिया के दौरान तापमान और दबाव काफी मायने रखते हैं। धातु को पर्याप्त नरम बनाए रखने और साथ ही उसके स्थायित्व को बनाए रखने के लिए उचित तापमान बहुत महत्वपूर्ण है। जब दबाव सेटिंग्स की बात आती है, तो निर्माताओं को यह सुनिश्चित करना होता है कि पिघला हुआ एल्यूमीनियम वास्तव में जिस भी डाई (die) का उपयोग किया जा रहा है, उसके सटीक आकार को लेने में सक्षम हो। इन दोनों कारकों के बीच सही संतुलन बनाए रखना कस्टम एल्यूमीनियम घटक बनाने में सबसे महत्वपूर्ण भूमिका निभाता है। यहां तक कि छोटी गलतियां भी असंगत उत्पादों या गुणवत्ता संबंधी समस्याओं का कारण बन सकती हैं, जो औद्योगिक अनुप्रयोगों के लिए परिष्कृत भागों पर काम करते समय किसी को भी नहीं चाहिए।

एल्युमिनियम एक्सट्रूज़न विभिन्न प्रकार के डाई पर निर्भर करता है, जिनमें से प्रत्येक के अलग-अलग लाभ होते हैं, जो इस बात पर निर्भर करते हैं कि क्या उत्पादन करने की आवश्यकता है। डायरेक्ट एक्सट्रूज़न में डाई को स्थिर रखा जाता है और गर्म किए गए बिलेट को उनके माध्यम से धकेला जाता है, जो ट्यूब्स या रॉड्स जैसे सरल आकारों के लिए आदर्श बनाता है। इंडायरेक्ट एक्सट्रूज़न डाई को बिलेट के चारों ओर घुमाकर काम करता है, जिससे निर्माताओं को चिकनी सतहों के साथ जटिल प्रोफाइल्स बनाने की सुविधा मिलती है। ये विधियाँ केवल तकनीकी भिन्नताएँ नहीं हैं, वास्तव में यह निर्धारित करती हैं कि कोई उत्पाद मूलभूत कार्यक्षमता रखेगा या उन्नत विशेषताएँ। विशेषज्ञ घटकों की आवश्यकता वाली कंपनियों के लिए इन अंतरों को समझना महत्वपूर्ण होता है, जब वे अपनी विनिर्माण प्रक्रियाओं में लागत और प्रदर्शन आवश्यकताओं के बीच संतुलन बनाए रखने का प्रयास करती हैं।

विशेष परियोजनाओं के लिए सही एल्यूमिनियम चुनें

कस्टम फैब्रिकेशन कार्य के लिए सही एल्यूमिनियम मिश्र धातु का चुनना बहुत महत्वपूर्ण होता है। विभिन्न मिश्र धातुएं अपनी विशेषताओं के साथ अलग-अलग लाभ प्रदान करती हैं, जैसे टिकाऊपन, वजन और जंग तथा मौसमी नुकसानों के प्रतिरोध में। चयन किए गए मिश्र धातु का निर्माण के बाद उत्पाद के जीवनकाल और कार्यक्षमता पर बहुत असर पड़ता है। इसीलिए विशेष परियोजनाओं पर काम करने वाले व्यक्ति के लिए नौकरी की वास्तविक आवश्यकताओं के अनुसार मिश्र धातु के विनिर्देशों का मिलान करना बहुत महत्वपूर्ण होता है।

एल्यूमीनियम एक्सट्रूज़न की बात करने पर, अधिकांश निर्माता 6061 या 6063 श्रृंखला के मिश्र धातुओं में से किसी एक का चयन करते हैं। 6061 प्रकार अपनी अत्यधिक शक्ति के कारण खड़ा है, बिना अन्य मोर्चों पर बहुत कुछ गंवाए। यही कारण है कि हम इसे उन स्थानों पर देखते हैं जहां चीजें तनाव के तहत सहन करने योग्य होनी चाहिए, जैसे बाहरी संरचनाओं के फ्रेम या वे भाग जो कठोर वातावरण का सामना करने में सक्षम हों। इसकी कठोरता के खिलाफ जंग लगने के संयोजन और विभिन्न रूपों में आकार देने की क्षमता इसे काफी बहुमुखी बनाती है। दूसरी ओर, 6063 वास्तुकारों और डिज़ाइनरों के बीच काफी लोकप्रिय हो गया है जो चीजों के कार्यक्रम के साथ-साथ उनके दिखने के प्रति भी ध्यान रखते हैं। यह मिश्र धातु प्रसंस्करण के दौरान अच्छी तरह से मुड़ती है और सतहों को पीछे छोड़ देती है जिनके बाद किसी भी खत्म करने वाले काम की आवश्यकता नहीं होती है। एल्यूमीनियम से संबंधित कस्टम परियोजनाओं पर काम करने वाले किसी भी व्यक्ति के लिए, एक को दूसरे पर चुनने का समय जानना भविष्य में प्रदर्शन और दृश्यों दोनों में बहुत अंतर ला सकता है।

सही मिश्र धातु का चयन केवल इस बात पर ही नहीं निर्भर करता कि कोई वस्तु कैसे दिखती है, बल्कि यह भी निर्धारित करता है कि उसे किस प्रकार की फिनिश और ऊष्मा उपचार की आवश्यकता होगी, जिससे अंततः उसके कार्य करने के गुण और उसकी अंतिम उपस्थिति में परिवर्तन आता है। उदाहरण के लिए, एनोडाइजिंग पर विचार करें, कुछ धातुएं इस प्रक्रिया से कहीं अच्छी तरह गुजरती हैं, जिससे वे जंग के प्रतिरोध में अधिक स्थायी होती हैं और दिखने में भी बेहतर लगती हैं। प्रत्येक धातु में अपनी विशेषताएं होती हैं जो कुछ फिनिश को बेहतर बनाती हैं, इसलिए यह चुनाव बहुत महत्वपूर्ण होता है कि कोई व्यक्ति अपने एल्यूमीनियम भागों को अच्छा दिखने और उचित ढंग से काम करने के लिए सही सामग्री का चयन करे, विशेष रूप से निर्माण पूरा होने के बाद।

अनूठे परियोजनाओं में स्वचालित एल्यूमिनियम प्रोफाइल के अनुप्रयोग

आर्किटेक्चर और निर्माण में नवाचार

ऑर्डर के अनुसार बने एल्यूमिनियम प्रोफाइल इस प्रकार से बदल रहे हैं कि आज हम इमारतों के बारे में सोचते हैं क्योंकि ये हल्के होने के साथ-साथ मजबूत भी हैं और विभिन्न आकारों एवं फिनिश में उपलब्ध हैं। अब हमें यह सब जगह दिखाई दे रहा है, इमारतों में जहां एल्यूमिनियम एक्सट्रूज़न संरचना के महत्वपूर्ण हिस्सों जैसे बड़ी खिड़कियों और बाहरी दीवारों का निर्माण कर रही है। वास्तुकारों को इन सामग्रियों के साथ काम करना पसंद है क्योंकि ये इमारतों को अच्छा दिखने के साथ-साथ समय के साथ पहनने और टूटने के लिए भी प्रतिरोधी हैं। किसी भी आधुनिक स्काई स्क्रेपर या शानदार इमारत के फ्रंट की तरफ देखें और साफ लाइनों और बोल्ड लुक के पीछे कुछ न कुछ कस्टम कट एल्यूमिनियम तो जरूर होगी।

परिवहन और ऑटोमोबाइल समाधान

एल्युमिनियम एक्सट्रूज़न परिवहन में बहुत महत्वपूर्ण हो गए हैं क्योंकि वे वाहनों को कम ईंधन जलाने और समग्र रूप से हल्का रखने में मदद करते हैं। कार निर्माता आजकल हर जगह कस्टम एल्युमिनियम आकृतियों का उपयोग करते हैं - फ्रेम, कूलिंग सिस्टम, यहां तक कि खुद कार के कुछ हिस्सों में भी। इससे उन्हें सड़क पर बेहतर काम करने वाली हल्की कारें बनाने का मौका मिलता है। एल्युमिनियम के लिए एक बड़ा प्लस यह भी है कि इसे बार-बार फिर से चलाना कितना आसान है। जैसे-जैसे पूरे उद्योग में पर्यावरण संबंधी चिंताएं बढ़ रही हैं, यह एक प्रमुख बिक्री बिंदु बन जाता है। जब ऑटो कंपनियां अपने डिज़ाइन में अधिक एल्युमिनियम का उपयोग शुरू करती हैं, तो वे केवल हरे रंग के बारे में सोच रहे होते हैं; वे वास्तविक दुनिया के फायदे भी प्राप्त करते हैं क्योंकि एल्युमिनियम में बहुत अधिक ताकत होती है बिना ज्यादा वजन जोड़े।

विशेषज्ञ और उपभोक्ता के उपयोग

विभिन्न औद्योगिक क्षेत्रों में आजकल ऑर्डर पर बने एल्युमीनियम उत्पादों का उपयोग किया जा रहा है। हम विभिन्न इंजीनियरिंग क्षेत्रों और विनिर्माण ऑपरेशनों में ब्रैकेट्स, फ्रेम्स और सहायक संरचनाओं जैसी चीजों की बात कर रहे हैं। दैनिक उपयोग की वस्तुओं के मामले में भी, उपकरणों और इलेक्ट्रॉनिक उपकरणों में विशेष रूप से निर्मित एल्युमीनियम घटकों का बहुत लाभ होता है। ये भाग उत्पादों के बेहतर काम करने में मदद करते हैं और उनकी दिखावट को भी सुधारते हैं। हाल के दिनों में उपभोक्ता वस्तुओं में एल्युमीनियम के लिए मांग बढ़ रही है, जो बाजार में हो रहे बड़े परिवर्तन की ओर संकेत करता है। निर्माता हल्के वजन वाली सामग्रियों की ओर आकर्षित हो रहे हैं, जो अच्छी ताकत रखते हुए रचनात्मक डिज़ाइन विकल्पों की अनुमति देती हैं। यह परिवर्तन केवल लागत बचाने तक सीमित नहीं है। कंपनियां वास्तव में उपयोगकर्ताओं के लिए बेहतर अनुभव बनाने के लिए अनुकूलित एक्सट्रूडेड एल्युमीनियम आकृतियों के साथ उत्पादों को फिर से डिज़ाइन कर रही हैं, जो खरीदारी में गुणवत्ता और शैली दोनों चाहते हैं।

जटिल डिजाइन के लिए सटीक इंजीनियरिंग

एल्युमिनियम एक्सट्रूज़न बहुत विशिष्ट आवश्यकताओं के अनुसार विस्तृत डिज़ाइन बनाने का एक उत्कृष्ट तरीका है। ये एक्सट्रूज़न विभिन्न क्षेत्रों में कई विकल्प उपलब्ध कराते हैं, भवन निर्माण में उपयोग किए जाने वाले विशेष एल्युमिनियम प्रोफाइल बनाने से लेकर औद्योगिक उपकरणों के लिए आवश्यक अत्यधिक सटीक घटक बनाने तक। एक्सट्रूज़न की प्रभावशीलता इसकी जटिल आकृतियों को बनाने और सख्त मापदंडों की सटीकता बनाए रखने की क्षमता में है, जिसका अर्थ है कि भाग विश्वसनीय रूप से काम करते हैं बिना ताकत के बलिदान के। हाल के सीएनसी (कंप्यूटर न्यूमेरिकल कंट्रोल) प्रौद्योगिकी में सुधार ने इसे और आगे बढ़ा दिया है, निर्माताओं को पारंपरिक निर्माण तकनीकों के माध्यम से पहले से अप्राप्य विस्तार तक पहुंचने की अनुमति देते हुए। सीएनसी मशीनों के माध्यम से अद्वितीय सटीकता के साथ सामग्री काटने में सक्षम होने के कारण एल्युमिनियम अनुकूलित भागों के उत्पादन में प्रतिस्पर्धियों के मुकाबले आगे बढ़ता जा रहा है। एयरोस्पेस से लेकर मेडिकल उपकरण निर्माण तक के उद्योग बढ़ते रूप से एल्युमिनियम एक्सट्रूज़न का सहारा ले रहे हैं क्योंकि यह अनुकूलित अनुप्रयोगों में बहुमुखीपन और उत्कृष्ट गुणवत्ता दोनों प्रदान करता है।

पर्यावरणीयता और सब्जी का प्रतिरोध

एल्युमिनियम तब वास्तव में अच्छा प्रदर्शन करता है जब इसे हरा और स्थायी सामग्री के रूप में उपयोग किया जाता है, विशेष रूप से इसलिए क्योंकि हम इसे बिना किसी गुणवत्ता के नुकसान के पूरी तरह से फिर से इस्तेमाल कर सकते हैं। एल्युमिनियम संघ कुछ बेहद प्रभावशाली आंकड़े प्रस्तुत करता है: लगभग 75% एल्युमिनियम अब तक बनाया गया है, अभी भी कहीं न कहीं उपयोग में है, और कारों और इमारतों जैसे उद्योगों में, पुन: चक्रण दर 90% से अधिक हो जाती है। इस तरह की निरंतर पुन: चक्रण संभावना उस लक्ष्य के अनुरूप है जिसे कंपनियां अपने स्थायित्व लक्ष्यों को प्राप्त करने के प्रयास में अनुसरण कर रही हैं, जबकि एल्युमिनियम से बने उत्पादों के लिए कार्बन फुटप्रिंट को कम कर रही हैं। एल्युमिनियम के लिए एक और बड़ा लाभ यह है कि यह जंग और क्षय के प्रति प्रतिरोधी है। एल्युमिनियम से बने उत्पाद कठिन परिस्थितियों में रखे जाने पर बहुत अधिक समय तक चलते हैं। वास्तव में एल्युमिनियम की सतहों पर स्वाभाविक रूप से एक पतली ऑक्साइड फिल्म बन जाती है जो कि जंग लगने से सुरक्षा के लिए कार्य करती है। यह एल्युमिनियम को बाहर रखे गए उत्पादों या जैसे नावों और तटीय संरचनाओं के पास पानी के लिए उपयुक्त बनाता है। लंबे समय तक चलने वाले उत्पादों का अर्थ है कम बार-बार प्रतिस्थापन, जो लंबे समय में मरम्मत खर्चों को कम करता है और पूरे पर्यावरणीय प्रभाव को भी कम करता है।

लागत-प्रभावी सामग्री अनुकूलन

अनुकूलित एल्युमीनियम एक्सट्रूज़न अपने आप में अनोखा है क्योंकि यह अपशिष्ट सामग्री को काफी कम कर देता है, जिससे लंबे समय में धन बचता है। जब कंपनियां प्रत्येक विशिष्ट कार्य के लिए बिल्कुल आवश्यकतानुसार प्रोफाइल डिज़ाइन करती हैं, तो अन्य तरीकों की तुलना में बची हुई धातु की बहुत कम मात्रा रह जाती है। पुराने तरीकों, जैसे डाई कास्टिंग या इंजेक्शन मोल्डिंग की तुलना में, एल्युमीनियम एक्सट्रूज़न की शुरुआती स्थापना लागत आमतौर पर बहुत कम होती है। इससे अंतर काफी पड़ता है जब किसी को कुछ विशेष की आवश्यकता होती है लेकिन केवल कुछ ही टुकड़ों के लिए उपकरणों पर भारी धन खर्च करना नहीं चाहता। एक बार जब डाई बन जाती है, तो उत्पादन वास्तव में काफी तेज़ हो जाता है। यह प्रक्रिया सैकड़ों या केवल दर्जनों के उत्पादन में समान रूप से अच्छी तरह से काम करती है। इस लचीलेपन के कारण, निर्माता वास्तविक आदेशों के आधार पर उत्पादन बढ़ा या घटा सकते हैं बिना बजट तोड़े। दुकानों के लिए, जो हर एक पैसे को अधिकतम करने की कोशिश कर रही हैं लेकिन फिर भी गुणवत्ता वाले भागों की आवश्यकता है, एल्युमीनियम एक्सट्रूज़न अक्सर चुनाव का पहला विकल्प बन जाती है।

कस्टम एल्यूमिनियम प्रोफाइल डिज़ाइन करना: कॉन्सेप्ट से फेब्रिकेशन तक

टेलोर्ड फिनिशिंग और कार्यात्मक विशेषताएं

जब बात कस्टम एल्युमिनियम प्रोफाइल बनाने की होती है, तो वास्तव में हम जो कर रहे हैं वह विचारों को कस्टम फिनिश और जोड़े गए कार्यों के माध्यम से वास्तविक उत्पादों में बदलना है। आजकल एल्युमिनियम को फिनिश करने के कई तरीके हैं। संक्षारण से लड़ने के लिए एनोडाइज़िंग बहुत अच्छा काम करता है और कई रंगों की पहुंच उपलब्ध कराता है। नियमित पेंट की तुलना में पाउडर कोटिंग लंबे समय तक चलने और समय के साथ बेहतर दिखने में कहीं बेहतर है। ये उपचार केवल चीजों को अधिक स्थायी बनाने के लिए नहीं हैं, बल्कि वास्तव में एल्युमिनियम उत्पादों को बाजार में अन्य प्रतियोगियों के मुकाबले आवश्यक किनारा प्रदान करते हैं। कस्टम चैनलों या असामान्य आकृतियों जैसी विशेषताओं को जोड़ना उत्पादों को उनके निर्धारित उद्देश्य के लिए बेहतर काम करने योग्य बनाता है, जो रचनात्मक डिज़ाइनों की सभी तरह की संभावनाओं को खोलता है। कार उद्योग या टेक दुनिया में कंपनियों द्वारा हाल ही में किए गए कार्यों पर एक नज़र डालें। उन्होंने अपने प्रतियोगियों से अलग खड़ा होने के लिए इन विशेष दृष्टिकोणों का उपयोग किया है जो सामान्य डिज़ाइन पेश करते हैं। अच्छे और शानदार के बीच का अंतर अक्सर उन छोटी छू के कारण होता है जो उत्पाद को वास्तव में विशिष्ट बनाती हैं।

एक्सट्रुशन विशेषज्ञों के साथ सहयोग

कस्टम एल्युमिनियम प्रोफाइल से अच्छे परिणाम प्राप्त करना अनुभवी एक्सट्रूज़न विशेषज्ञों के साथ काम करने से शुरू होता है। ये पेशेवर डिज़ाइनिंग और प्रोटोटाइप बनाने के उन पेचीदा हिस्सों से निपटने के लिए वास्तविक दुनिया के ज्ञान को लाते हैं ताकि प्रत्येक प्रोफाइल परियोजना की आवश्यकताओं के अनुसार काम करे। जब डिज़ाइनर और निर्माता विकास के दौरान नियमित रूप से बातचीत करते हैं, तो वे चीजों में समायोजन कर सकते हैं। यह आदान-प्रदान यह सुनिश्चित करता है कि अंतिम उत्पाद अच्छा प्रदर्शन करे और साथ ही ऐसा भी हो जिसे दक्षता से निर्मित किया जा सके। पूरी प्रक्रिया में अच्छा संचार सभी को एक ही पृष्ठभूमि पर रखता है और उन गलतफहमियों को कम करता है जो चीजों को धीमा कर देती हैं। जो परियोजनाएं इस तरह की निरंतर प्रतिपुष्टि का उपयोग करती हैं, वे भी सुचारु रूप से चलती हैं क्योंकि वे इन विशेषज्ञों के क्षेत्र में वर्षों के अनुभव से प्राप्त ज्ञान का उपयोग करती हैं। अंतिम परिणाम? तैयार उत्पादों को बाहर लाने में कम समय और पैसा बर्बाद होता है।