現代の構造工学におけるアルミプロファイルの役割

建設業界が軽量素材へ移行している理由

世界中の建設会社は現在、構造的強度を犠牲にすることなく重量を削減できる素材を真剣に検討しています。アルミニウムプロファイルはこのトレンドにおいて特に注目されており、昨年のGlobal Construction Reviewの報告によると、鋼材と同等の荷重に耐えながらも、重量を約40~50%削減できます。建物の重量が軽くなることで、現場での資材の搬送時や実際の施工中に燃料費を低減できます。大手メーカーは、アルミニウムが曲げたり成形したりしやすい特性を活かして、耐震建築物や最近至る所で見かけるモジュラー構造物向けの特殊プロファイルを製造しています。この柔軟性により、一部の企業では現場で直接部品を設計することさえ可能になっています。

アルミニウムプロファイルが構造強度と安定性を高める方法

今日のアルミニウムプロファイルは、優れた押出成形技術と改良された合金のおかげで、非常に印象的な強度対重量比を実現できます。6063-T6アルミニウムを例に挙げると、引張強度は約241MPaまで達する一方で、炭素鋼の約三分の一の重量しかありません。中空チャンネル形状は、実体形状と比較して捩れ剛性が約22%高いことが、2022年の『Materials Engineering Journal』の研究で示されています。このため、構造物において横方向の安定性が求められる場合に、これらのプロファイルは最適な選択肢となります。さらに、応力がかかった際に制御された方法で変形できるという内蔵された柔軟性を持っているため、地震の多い地域でエンジニアが好んで使用しています。

ケーススタディ:アルミニウムフレームを使用した高層建築

シンガポールの72階建てスカイタワーは、アルミニウムの構造的能力を示しています。

- 18,000本以上のカスタムアルミニウム・マリオンが、建物の風圧に耐える外骨格を形成しています

- 鋼鉄製の代替品と比較して、全体の重量を1,200メートルトン削減

- モジュール式アセンブリにより、設置時間を19%高速化

本プロジェクトは内包炭素を34%削減し、LEEDプラチナ認証を取得しました。これはアルミニウムが構造効率性と環境性能の両面で果たす役割を示しています。

サステナブル設計:省エネルギー建築のためのアルミプロファイルの統合

アルミプロファイルは以下の主要な特性を通じて、ネットゼロ建築目標を支援します:

- 熱効率 :窓用プロファイル内のポリアミド断熱材により、熱伝導を60%低減

- リサイクル可能性 :建設用グレードのアルミニウムの95%が品質劣化なしにリサイクル可能

- 耐久性 :自然酸化皮膜により、ほとんどの環境下で保護コーティングが不要

その反射性表面は昼光利用を高め、商業ビルにおける人工照明の需要を最大30%削減します。

アルミ押出成形技術のステップバイステップガイド

アルミニウム押出成形は、円形のビレットを約480〜500度の摂氏温度まで加熱し、加工可能なほど柔らかくすることから始まります。その後、これらの柔らかくなった材料を、油圧で1万5千トン以上もの圧力をかけて、特別に作られた金型(ダイス)を通して押し出します。これにより、断面形状が非常に正確なさまざまな形状が得られ、機械から直接70メートルにも及ぶ長さの製品が生成されることもあります。押出後の段階では、急速冷却(焼入れ)が行われ、その冷却速度は1分間に約40〜60度と非常に速いです。この工程により、金属の強度特性が維持されます。その後、製品は引っ張って歪みを除去し、所定のサイズに切断され、さらに各種の時効処理が施されます。これらの工程によって最終的に、製品がT5またはT6の硬さ基準を満たすかどうかが決まり、その後の用途に応じて適切な性能が確保されます。

複雑な断面形状向けの金型設計および精度に関する革新

H13ツール鋼の金型は、現在±0.05mmの公差を実現しており、複雑な中空形状や複数空洞断面の成形が可能になっています。高度なシミュレーションソフトウェアにより生産前の金属の流動を予測でき、トライアル運転を63%削減できます( Metal Forming Journal 2023 )。レーザー補助による金型加熱により最適な500°Cの作業温度が維持され、航空宇宙グレードの断面形状における熱衝撃欠陥を防止します。

現代の押出工場における自動化とデジタルツイン

Industry 4.0の統合により、押出施設は以下のように変革されました:

- AI駆動のプレス制御 ビレット温度のリアルタイムデータを用いてラム速度(0.1~15 mm/s)を調整

- バーチャル押出ツイン 物理的な生産前に収率を最適化するために48以上の工程変数をシミュレーション

- 自動化された品質管理システム 3Dレーザースキャナーを使用して毎分200か所のチェックポイントで寸法を検証

これらの技術により、スクラップ率を3%未満に低減し、大量発注時の一貫性を99.7%確保しています( アルミニウム協会 2024年ベンチマーク ).

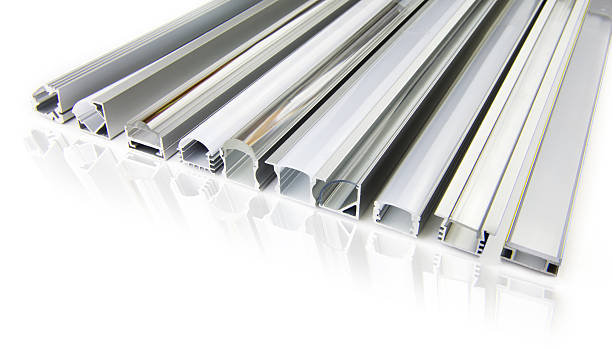

タイプと材料選定:標準、カスタム、特殊アルミニウムプロファイル

一般的なアルミニウム合金の比較:構造用途における6061対6063

建設で一般的に使用されるアルミニウム合金の中で、6061および6063はそれぞれ異なる理由から特に注目されています。合金6061は約240MPa以上という優れた引張強度で知られており、橋や工場内の大型機械など、重い荷重を支える用途に最適です。一方、6063はそれほど強度はありませんが、滑らかな表面仕上げが必要な場合に非常に優れた性能を発揮します。そのため、建築家は窓枠や装飾部品など、機能性と外観の両方が重要な用途でこの合金を選ぶ傾向があります。海岸近くのように塩分を含んだ空気が材料を腐食させる環境では、エンジニアはマグネシウムとシリコンの組み合わせにより錆びや摩耗に対してより耐性を示す6061を好んで選ぶことが多いです。この強度と耐久性の組み合わせにより、海洋環境での使用において特に価値が高い合金となっています。

| 財産 | 合金6061 | 合金6063 |

|---|---|---|

| 引張強度 | 240~310 MPa | 150–205 MPa |

| 腐食に強い | 良好(陽極酸化処理済み) | 優れている(自然酸化皮膜) |

| 共通用途 | 構造用フレーム | 建築要素 |

標準型とカスタム設計プロファイルの使い分け方

IビームやTスロットなどの標準的なアルミプロファイルは、安価で入手が容易なため、棚システムやコンベアフレームの構造体など、日常的な用途に最適です。ただし、より複雑な要件がある場合には、カスタム設計されたプロファイルの採用が理にかなってきます。冷却チャネルを内蔵した電気自動車(EV)用バッテリートレイに必要な特殊形状や、航空宇宙用途向けの極めて軽量な部品などを想像してみてください。経済効果も異なります。標準プロファイルは通常、待ち時間をおよそ30%から50%削減できますが、ニッチなプロジェクトではカスタム対応により、無駄な材料を約20%節約できるのです。時間的制約とリソース管理の両面を考えると、非常に合理的な選択といえます。

建設、輸送、インフラにおける応用

アルミプロファイルは多様な産業分野で使用されています:

- 構造 :標準プロファイルは軽量の足場を可能にし、カスタムの中空断面材は省エネルギー型カーテンウォールを支えます。

- 交通 : カスタム押出成形品により、衝突安全性を犠牲にすることなく車両重量を15~20%削減します。

- インフラストラクチャ : 耐腐食性の6061プロファイルは、海岸地域において鋼材と比較して歩道橋の寿命を25年以上延長します。

窓やドアなどの建築用途では、断熱チャンネルを統合した特殊プロファイルにより、熱効率が30~40%向上します。

機械的特性:強度対重量比および荷重耐性性能

アルミニウムプロファイルの強度対重量比の利点について理解する

アルミニウムプロファイルは、重量に対する優れた強度を持つため、構造効率の面で特に際立っています。この点において、鋼材を大きく上回り、同様の用途では通常50~60%ほど性能が優れています。たとえば合金6061-T6は密度が約2.7グラム/立方センチメートルですが、引張強さは最大300メガパスカルに達します。これにより、エンジニアはより軽量な構造物を設計しつつも、重い材料と同等の荷重耐性を維持することが可能になります。研究によると、アルミニウムは重量あたりで見ると、普通の炭素鋼と比べて動的荷重に対して約40%高い性能を発揮します。そのため、地震に耐える必要がある建物や、重量の抑制が極めて重要なプロジェクトでは、多くの設計者がアルミニウムを好んで採用しています。

ケーススタディ:橋梁および歩行者用インフラにおけるアルミニウムの活用

2023年にハンブルクでエルブブリュッケの歩道橋を改修した際、エンジニアはデッキに6082-T6アルミニウム製断面材を使用することを決定しました。この選択により重量が約35%削減された一方で、平方メートルあたり最大5kNの荷重耐性を向上させることに成功しました。この材料は腐食に対する耐性も優れており、河川付近の湿気が多い環境を考慮すると特に重要であるため、以前よりも少なくとも20年長く使用できる見込みです。Eurocode 9の要件を満たしたことは単なるチェックリスト対応ではなく、安全性や耐久性を損なうことなく、重要なインフラプロジェクトにおいてアルミニウムが鋼材に代わって実際に機能することを示しています。

構造耐力を最大化するための補強技術

エンジニアは、アルミニウムの性能を高めるためにいくつかの方法を用います。

- 焼入れ処理 (T4~T7処理)により、6061合金の降伏強さが最大276MPaまで向上します

- 中空断面設計 実心断面と比較してねじり剛性を55%向上させます

- ハイブリッド複合材料 アルミニウムとカーボンファイバーを組み合わせることで、400 MPaを超える圧縮強度を達成します

2024年の押出成形エンジニアリングベンチマークにより検証されており、これらの革新により、従来は鋼材に限られていた多層建築物や重工業用荷重への対応がアルミニウム製断面でも可能になります

アルミニウム製断面の耐腐食性および長期耐久性

アルミニウムにおける自然酸化皮膜の科学

アルミニウムプロファイルは、酸素にさらされると自然に形成される保護性の酸化皮膜によって腐食に対抗します。この厚さ約2〜3ナノメートルの微細なバリア層は、水分の侵入や化学物質による損傷を防ぐ盾の役割を果たします。『Corrosion Science』誌に掲載された研究でも示されているように、処理を施さなくても、通常の気象条件下で10年間放置した後でも、これらの合金は元の強度の約95%を維持し続けます。アルミニウムが長期間にわたり信頼できる理由は、傷ついたり摩耗したりした際に自ら修復するような性質を持っているためです。この特性により、定期的なメンテナンスが常に不可能な過酷な環境においても、エンジニアがアルミニウムを信頼して使用しているのです。

過酷な環境での性能:沿岸地域および高湿度地域

海洋環境においては、アルミニウムが鋼鉄を明らかに上回ります。例えば、海洋用合金5083は年間0.1 mm未満の腐食率を示します。最近の研究でもこの素材について調べられています。2019年にDiazらの研究者たちは湿気の多い海岸地域に設置されたアルミニウム製歩道橋を調査し、興味深い事実を発見しました。これらの構造物は海水に15年もの長期間さらされた後でも、依然として初期強度の約90%を維持していたのです。なぜアルミニウムはこれほどまでに優れた耐久性を示すのでしょうか?その理由は、表面に形成される保護性酸化皮膜にあります。この皮膜は、クロライドイオンの侵入を基本的に防ぐため、海水環境下で通常の材料が時間とともに劣化する原因となる現象を抑制しているのです。

腐食保護を高めるための表面処理

アルミニウムは、陽極酸化処理または粉体塗装技術を施すことで、はるかに長期間使用できます。陽極酸化処理は、実際にはアルミニウム表面の自然な酸化皮膜を厚く形成するもので、場合によっては約25マイクロメートルの厚さに達することもあります。一方、粉体塗装は水をはじく保護バリアを作り出すという異なる方法で機能します。最近のアルカリ液滴腐食試験法の改善により、これらの処理がどれほど効果的であるかが明確になってきました。例えば、陽極酸化処理されたアルミニウムは、1,500時間以上塩水噴霧環境に耐えることができ、これは通常の未処理アルミニウムと比べて約6倍の性能です。このような耐久性の高さから、橋梁建設や造船など、材料が長期間にわたり過酷な環境に耐えなければならない分野では、こうした処理が厳しい安全基準を満たすために不可欠となっています。

よくある質問

建設分野でアルミニウムプロファイルを使用することの利点は何ですか?

アルミニウムプロファイルは、軽量化、高い比強度、設計の柔軟性、耐腐食性、リサイクル可能性といった利点を備えており、現代の建設ニーズに最適です。

地震の多い地域でアルミニウムプロファイルはどのように性能を発揮しますか?

アルミニウムは固有の柔軟性を持ち、応力下で構造物が制御された方法で変形することを可能にし、地震の多い地域での安全性を高めます。

なぜ場合によっては鋼鉄よりもアルミニウムが好まれるのですか?

アルミニウムは、重量の削減が重要な場面において、優れた比強度と耐腐食性のおかげで、鋼鉄よりも好まれます。

アルミニウムプロファイルはどのような持続可能性の利点を提供しますか?

アルミニウムプロファイルは、断熱スペーサーによるエネルギー効率の向上、高いリサイクル性、自然採光を促進する表面処理などの特徴により、持続可能性をサポートしています。