カスタムアルミニウムエキストルージョンプロセスの理解

アルミニウム押出成形プロセスの説明

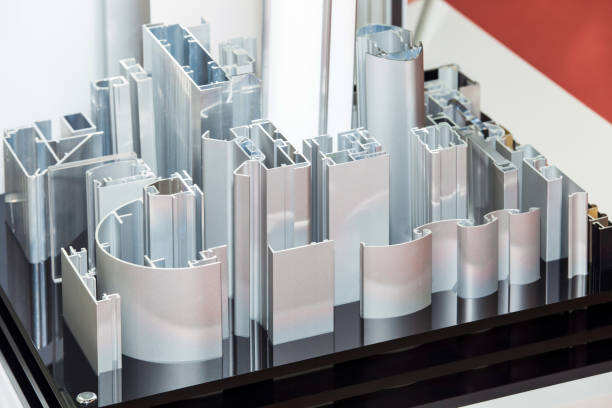

アルミニウム押出加工は、アルミニウムのインゴットを用い、熱と圧力を使用して様々な複雑な形状に成形する仕組みです。まず最初に、インゴットを加熱して柔らかくし、作業可能な柔軟性を持たせますが、依然として固体の状態に維持します。準備ができたら、柔らかくなった金属を特別に作られた金型に通して押し出し、最終製品に必要な形状を与えます。この加工方法がアルミニウム製造において非常に価値があるのは、その柔軟性に優れているからです。シンプルな棒材から、さまざまな業界や用途に応じた厳密な仕様に適合する複雑な部品まで、あらゆるものを製造することが可能です。

アルミニウム押出加工においては、生産工程において温度と圧力が非常に重要です。適切な加熱により、金属を十分に柔らかくしつつも、その強度特性を維持することができます。圧力設定に関しては、メーカーが正確に設定を行うことで、溶融したアルミニウムが実際に使用している金型の正確な形状を取れるようにする必要があります。この2つの要素の最適なバランスを見つけることが、カスタムアルミニウム部品製造においては決定的に重要です。このような工程でわずかなミスが生じても、製品のばらつきや品質問題を引き起こす可能性があり、特に産業用途の精密部品を扱う際には誰も望まないことになります。

アルミニウム押出成形では、さまざまなダイの種類が使用されており、それぞれに異なる利点があります。ダイレクト押出では、加熱されたビレットを固定されたダイを通して押し出すことで、チューブやロッドなどのシンプルな形状に適しています。インダイレクト押出は、ダイをビレット周りに動かすことで動作し、製造業者が滑らかな表面を持つ複雑なプロファイルを作成できるようにします。これらの方法は単なる技術的違いではなく、製品が基本的な機能を持つのか、それとも高度な機能を持つのかを実際に決定づけるものです。専門部品を必要とする企業にとって、製造プロセスにおけるコストと性能要件のバランスを取るために、これらの違いを理解することが不可欠になります。

ユニークなプロジェクトに適した合金を選択する

正しいアルミニウム合金の選定は、あらゆるカスタム製作用において重要な差を生みます。異なる合金は、耐久性、重量、錆や天候による損傷への耐性といった特性において、それぞれに特有の強みを持っています。どの合金が選ばれるかは、製品の寿命や完成後の性能に大きく影響を与えます。そのため、専門的なプロジェクトに取り組む際には、使用する合金の仕様を実際に必要な要件に正確にマッチングさせることが非常に重要になります。

アルミニウム押出加工について話す際、多くの製造業者は6061か6063シリーズの合金を真っ先に選択します。6061は、他の特性をそれほど犠牲にすることなく高い強度を持つため、特に目立ちます。そのため、屋外の構造物のフレームや過酷な環境に耐えなければならない部品など、耐久性が必要とされる場所には幅広く使用されています。錆びに強く、さまざまな形状に加工できるという特性により、非常に多用途な素材となっています。一方で、6063は建築家やデザイナーの間で人気があり、見た目にも機能にもこだわる用途に適しています。この合金は加工中に柔軟に曲げることができ、仕上げ作業があまり必要ない美しい表面を残します。アルミニウムを使用したカスタムプロジェクトに携わる人にとって、どちらの合金を選択するかが、性能と美観の両方に大きな差をもたらすことは言うまでもありません。

適切な合金を選ぶことは、見た目だけでなく、仕上げや熱処理の方法にも影響し、最終的にその製品の機能性や外観に違いを生じます。例として陽極酸化処理を挙げると、このプロセスにはある種の金属の方が適しているため、錆への耐性が高まり、見た目も美しく保つことができます。各金属には特有の性質があり、それによって適した仕上げ方法も異なります。したがって、アルミニウム部品が完成後に見た目にも機能性にも問題なく動作することを求めるのであれば、正しい素材選びが非常に重要です。

カスタムアルミニウムプロファイルのユニークプロジェクトにおける応用

建築および建設の革新

オーダーメイドのアルミニウムプロファイルは、軽量でありながら高い強度を備え、さまざまな形状や仕上げが可能であるため、今日、私たちが建築に対して抱く概念を変えつつあります。このようなアルミニウム押出材が構造上の重要な部分を担っており、大型窓や外壁など、あらゆる建物でその姿を見ることが増えました。建築家たちも、美観を重視した設計が可能で、長期間にわたって耐久性のある素材として、この材料を非常に気に入っています。近代的な高層ビルや凝ったデザインの外観には、きっとカスタムカットされたアルミニウムが、その洗練されたラインや力強い印象の裏側にあるでしょう。

輸送および自動車ソリューション

アルミニウム押出材は、輸送分野において燃料消費量を減らし、全体的な車両重量を軽減する効果があるため、非常に重要性が高まっています。自動車メーカーは現在、カスタムアルミニウム形状材をフレームや冷却システム、さらには車体の一部など、さまざまな箇所に使用しています。これにより、軽量かつ走行性能に優れた車両を製造することが可能になります。アルミニウムのもう一つの大きな利点は、再利用が非常にしやすいということです。業界全体で環境への懸念が強まる中で、これは大きな販売促進要因となっています。自動車メーカーが設計においてアルミニウムの使用を増やすことは、環境に配慮した取り組みというだけでなく、軽量でありながら高い強度を持つアルミニウムの現実的な利点を得ていることにもなります。

専門的な工業的および消費者向け用途

アルミニウム製品は、現在あらゆる種類の産業分野に注文別に提供されています。具体的には、さまざまな工学分野や製造工程で使用されるブラケットやフレーム、支持構造などを指します。日常的に使用する製品においても、家電製品や電子機器は特注のアルミニウム部品によって大きく性能が向上しています。これらの部品は製品の機能性を高めるだけでなく、全体的な見た目も美しくしています。最近では消費者向け商品においてもアルミニウムの要望が増加しており、これは市場で起きている大きな変化を示しています。製造業者はコスト削減だけでなく、軽量でありながら十分な強度を持つ素材を好む傾向にあり、創造的なデザインの選択肢も求められています。この傾向は単なるコスト削減にとどまらず、企業はユーザーにより良い体験を提供するために、カスタム押出アルミニウム形状を用いた製品自体を再設計しているのです。

複雑な設計のための精密工学

アルミニウム押出成形は、非常に特定の要件に応じて詳細な設計を製造するのに優れた方法として際立っています。このような押出成形は、建築建設で使用される専用アルミニウムプロファイルの製造から、産業機器に必要な高精度部品の製造まで、さまざまな分野で多くの選択肢を提供します。押出成形がこれほど効果的なのは、寸法精度を厳密に維持しながら複雑な形状を製造できるという能力にあります。これにより、部品の信頼性が損なわれることなく強度を維持できます。コンピュータ数値制御(CNC)技術の最近の進歩により、この能力はさらに高まり、製造業者はこれまで伝統的な加工技術では不可能と考えられていた詳細レベルを達成できるようになりました。CNCマシンが材料を極めて正確に切断できるため、アルミニウムは特注部品の製造において競合他社に先んじて使用されています。航空宇宙から医療機器製造に至るまで、さまざまな業界でアルミニウム押出成形がますます利用されているのは、カスタム用途において汎用性と優れた品質の両方を提供するからです。

持続可能性と耐食性

アルミニウムは、特にグリーンで持続可能な素材としての特性において優れており、完全に再利用可能で品質が低下しないという特徴があります。アルミニウム協会が発表したデータによると、これまでに製造されたアルミニウムの約75%は現在もどこかで使用されており、自動車や建築といった業界では再利用率が90%以上に達しています。このような優れた再利用性は、企業が持続可能性目標を達成しつつアルミニウム製品の炭素排出量を削減しようとしている流れに非常に適応しています。また、アルミニウムのもう一つの大きな利点は錆や腐食に非常に強いことです。過酷な環境下でもアルミニウムで作られた製品は非常に長寿命です。アルミニウム表面には自然に薄い酸化皮膜が形成され、腐食から保護する役割を果たします。このため、ボートや海岸沿いの構造物など、屋外や水辺に設置される製品に最適です。長寿命な製品は交換頻度が減るため、修理費用や長期的な環境への影響を抑える効果があります。

費用対効果の高い素材最適化

カスタムアルミニウム押出成形は、材料の無駄が大幅に削減できるため、長期的にはコストを節約できる点で特に優れています。企業が各特定の仕事に必要な正確なプロファイルを設計する場合、他の方法と比較して余分な金属スクラップがそれほど出ません。従来のダイカストや射出成型などの方法と比べると、アルミニウム押出成形は初期の設備コストがはるかに低額なのが一般的です。これは、特別な製品を必要としているが、わずか数個のために高価な金型を購入したくないという状況において特に大きな違いとなります。一度金型が完成すれば、生産スピードは実際にかなり速くなります。この工程は、一度に数百個でも数十個でもどちらでも効率よく製造できます。この柔軟性により、製造業者は実際の受注量に応じて生産量を増減でき、経済的な負担を抑えることができます。品質の高い部品を求める一方で、費用対効果も重視する工場にとっては、アルミニウム押出成形は多くの場合最適な選択肢になります。

カスタムアルミニウムプロファイルの設計: 概念から製造まで

カスタマイズされた仕上げと機能的な特徴

カスタムアルミニウムプロファイルの製造においては、カスタマイズされた仕上げと追加機能を通じてアイデアを現実の製品に変えることが本質的な作業です。今日では、アルミニウム素材の仕上げにはいくつかの方法があります。陽極酸化処理(アノダイジング)は腐食防止に非常に効果的であり、多くのカラーバリエーションを提供します。また、耐久性や見た目の面で、粉体塗装(パウダーコーティング)は一般的な塗料よりも圧倒的に優れています。このような表面処理は単に製品寿命を延ばすだけでなく、アルミニウム製品が市場で競争力を維持するために必要な差別化要素ともなります。さらに、特殊な溝や独自の形状といった特徴を追加することで、製品の用途に応じた性能が向上し、創造的なデザインの可能性が広がります。自動車業界やテクノロジー業界の企業が最近行った取り組みを見てみましょう。こうした専門的なアプローチを活用することで、一般的な設計にとどまる競合他社との差別化を図っているのです。優れた製品とごく普通の製品との違いは、往々にして製品を本当にユニークにする、そのような細かな工夫にかかっています。

押出専門家との協力

カスタムアルミニウムプロファイルで良好な結果を得るためには、経験豊富な押出加工の専門家と密接に協力することが不可欠です。こうしたプロフェッショナルは、設計や試作における複雑な部分を適切に処理するための実務上の知識を持ち合わせており、各プロファイルがプロジェクトの要件に正確に応えることができるようにしてくれます。開発過程で設計者と製造者が定期的にコミュニケーションをとることで、必要に応じて物事を調整することが可能になります。この双方向的なやり取りにより、最終製品が良好な性能を発揮しつつ、製造効率を維持できるものになることを保証します。プロセス全体を通して適切なコミュニケーションを維持することで、関係者全員の認識を一致させ、物事を遅らせるような誤解を減らすことができます。専門家の長年にわたる経験から得られる知見を活用するこのような継続的なフィードバックに基づいたプロジェクトは、全体的にスムーズに進行する傾向があります。その結果、完成品の納品にかかる時間とコストを抑えることが可能になります。