دور الملفات الألومنيومية في الهندسة الإنشائية الحديثة

لماذا يتجه قطاع البناء نحو المواد الخفيفة الوزن

تُعَدّ الشركات الإنشائية حول العالم تنظر الآن بجدية إلى المواد التي تقلل من الوزن دون التأثير على المتانة الهيكلية. وتتميز مقاطع الألومنيوم في هذا الاتجاه، حيث تقلل الوزن بنسبة تتراوح بين 40 و50 بالمئة مقارنةً بالخيارات الفولاذية، مع الحفاظ على قدرة تحمل مشابهة وفقًا لتقرير صادر عن Global Construction Review العام الماضي. تعني المباني الأخف وزنًا تكاليف وقود أقل عند نقل المواد في مواقع العمل وأثناء أعمال البناء الفعلية أيضًا. تستفيد الشركات الكبرى من سهولة ثني وتشكيل الألومنيوم لإنتاج مقاطع خاصة للمباني المقاومة للزلازل وللبنى الوحداتية التي نراها منتشرة في كل مكان هذه الأيام. وتشير بعض الشركات إلى أنها قادرة حتى على تصميم المكونات مباشرة في الموقع بفضل هذه المرونة.

كيف تُحسِّن مقاطع الألومنيوم القوة والاستقرار الهيكليين

يمكن للمprofilات الألومنيومية اليوم أن تصل إلى نسب قوية جدًا من حيث القوة إلى الوزن بفضل أساليب البثق المحسّنة وسلاسل السبائك المطورة. فعلى سبيل المثال، يمتلك ألومنيوم 6063-T6 قوة شد تصل إلى حوالي 241 ميجا باسكال، ومع ذلك يزن حوالي ثلث وزن الفولاذ الكربوني تقريبًا. وتشير الأبحاث المنشورة في مجلة الهندسة المواديه عام 2022 إلى أن الأشكال المجوفة ذات القنوات توفر صلابة لالتواء تزيد بنحو 22٪ مقارنةً بالأشكال الصلبة. وهذا يجعل هذه البروفيلات خيارات ممتازة عندما نحتاج إلى استقرار جانبي جيد في الهياكل. بالإضافة إلى ذلك، فإنها تتمتع بمرونة مبنية داخليًا تسمح لها بالتشوه بطريقة مضبوطة عند التعرض للإجهاد، ولهذا السبب يفضّل المهندسون استخدامها في المناطق التي تكثر فيها الزلازل.

دراسة حالة: المباني الشاهقة التي تستخدم هياكل ألمنيوم

يُظهر برج سكاي تاور المؤلف من 72 طابقًا في سنغافورة القدرات الإنشائية للألومنيوم:

- تتكوّن هيكلية العارضة الخارجية المقاومة للرياح للمبنى من أكثر من 18,000 عمود ألومنيوم مخصص

- خفض الوزن الكلي بمقدار 1,200 طن متري مقارنةً بالبدائل الفولاذية

- مكّنت التجميع الوحداتي من تركيب أسرع بنسبة 19٪

قلل هذا المشروع من الكربون المدمج بنسبة 34٪ وحقق شهادة LEED بلاتينوم، مما يبرز الدور المزدوج للألمنيوم في الكفاءة الهيكلية والأداء البيئي.

التصميم المستدام: دمج مقاطع الألمنيوم من أجل البناء الموفر للطاقة

تدعم مقاطع الألمنيوم أهداف المباني ذات الانبعاثات الصفرية من خلال سمات رئيسية:

- الكفاءة الحرارية : تعزل الفواصل الحرارية البولي أميدية في مقاطع النوافذ انتقال الحرارة بنسبة 60٪

- إعادة التدوير : يتم إعادة تدوير 95٪ من الألمنيوم المستخدم في البناء دون فقدان الجودة

- المتانة : تلغي الطبقات الأكسيدية الطبيعية الحاجة إلى الطلاءات الواقية في معظم البيئات

كما يعزز سطحها العاكس استخدام الإضاءة الطبيعية، ويقلل الطلب على الإضاءة الاصطناعية بنسبة تصل إلى 30٪ في المباني التجارية.

دليل خطوة بخطوة لتكنولوجيا بثق الألمنيوم

تبدأ عملية بثق الألمنيوم عندما تُسخّن هذه الكتل الدائرية إلى حوالي 480-500 درجة مئوية، بحيث تصبح لينة بدرجة كافية للعمل عليها. ثم تأتي المرحلة الثقيلة حيث يتم دفع هذه القطع اللينة من خلال قوالب مخصصة باستخدام ضغط هيدروليكي قد يتجاوز 15 ألف طن. ويؤدي ذلك إلى تشكيل أنواع مختلفة من الأشكال الدقيقة في المقطع العرضي، وأحيانًا يصل طولها إلى 70 مترًا مباشرة من الجهاز. وبعد الضغط من خلال القالب، تأتي خطوة التبريد السريع التي تُعرف بالتحميص، والتي تحدث بسرعة كبيرة تبلغ نحو 40 إلى 60 درجة في الدقيقة. وتساعد هذه الخطوة في الحفاظ على خواص متانة المعدن. ما يلي بعد ذلك يتضمن شد الشكل الناتج، وقصه إلى المقاس المطلوب، ومختلف عمليات التعتيق التي تحدد في النهاية ما إذا كان المنتج يستوفي متطلبات صلادة T5 أو T6 حسب التطبيق الذي سيُستخدم له لاحقًا.

الابتكارات في تصميم القوالب والدقة للأشكال المعقدة

تُعدّ قوالب الفولاذ المخصص H13 الآن تسامحًا بقيمة ±0.05 مم، مما يتيح إنتاج أشكال معقدة مجوفة أو متعددة الفراغات. وتتنبأ برامج المحاكاة المتقدمة بتدفق المعدن قبل الإنتاج، مما يقلل من عمليات التشغيل التجريبي بنسبة 63٪ ( مجلة التشكيل المعدني 2023 ). ويحافظ التسخين الليزري للقالب على درجة حرارة تشغيل مثالية تبلغ 500°م، ويمنع عيوب الصدمة الحرارية في الأشكال المستخدمة في صناعة الطيران.

الأتمتة والنسخ الرقمية في مصانع البثق الحديثة

لقد حوّلت دمج تقنيات الثورة الصناعية الرابعة منشآت البثق من خلال:

- ضوابط المكبس المدعومة بالذكاء الاصطناعي التي تضبط سرعة المكبس (0.1–15 مم/ثانية) باستخدام بيانات درجة حرارة الكتلة اللحظية

- النماذج الرقمية الافتراضية للبثق التي تحاكي أكثر من 48 متغيرًا في العملية لتحسين العائد قبل الإنتاج الفعلي

- أنظمة فحص الجودة الآلية استخدام ماسحات ضوئية ليزرية ثلاثية الأبعاد للتحقق من الأبعاد عند 200 نقطة تفتيش في الدقيقة

تُقلل هذه التقنيات من معدلات الهالك إلى أقل من 3٪ وتكفل اتساقًا بنسبة 99.7٪ في الطلبات الكبيرة ( مقياس جمعية الألومنيوم 2024 ).

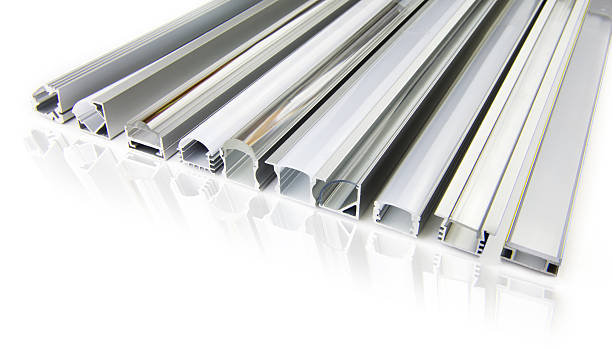

الأنواع واختيار المواد: مقاطع الألومنيوم القياسية والمخصصة والمتخصصة

مقارنة سبائك الألومنيوم الشائعة: 6061 مقابل 6063 للاستخدام الهيكلي

من بين سبائك الألومنيوم المستخدمة بشكل شائع في البناء، تبرز سبيكتا 6061 و6063 لأسباب مختلفة. تُعرف السبيكة 6061 بمقاومتها العالية للشد والتي تبلغ حوالي 240 ميجا باسكال أو أكثر، مما يجعلها مناسبة جدًا لتحمل الأحمال الثقيلة في أشياء مثل الجسور أو الآلات الكبيرة في المصانع. أما الأخرى، 6063، فهي أقل قوة، لكنها تعطي نتائج رائعة عندما تكون الأسطح الناعمة مهمة. ولهذا السبب يختار المهندسون المعماريون غالبًا هذه السبيكة للعناصر مثل النوافذ والأجزاء الزخرفية حيث يُعد الشكل الجمالي مهمًا بقدر الوظيفة. عند بناء شيء بالقرب من السواحل حيث تأكل رطوبة الملح في المواد، يميل المهندسون إلى استخدام 6061 بسبب خليط المغنيسيوم والسيليكون الذي يقاوم الصدأ والتآكل بشكل أفضل مع مرور الوقت. تجعل هذه المزاوجة بين القوة والمقاومة السبيكة 6061 قيمة بشكل خاص في البيئات البحرية.

| الممتلكات | السبيكة 6061 | السبيكة 6063 |

|---|---|---|

| قوة الشد | 240–310 ميغاباسكال | 150–205 ميجا باسكال |

| مقاومة للتآكل | جيدة (محمية كهربائيًا) | ممتازة (أكسيد طبيعي) |

| التطبيقات الشائعة | الأطر الهيكلية | عناصر هندسية |

متى تختار المقاطع القياسية مقابل المقاطع المصممة حسب الطلب

تُعدّ الملفات الألومنيومية القياسية مثل العوارض على شكل حرف I والفتحات على شكل حرف T ممتازة للتطبيقات اليومية مثل أنظمة الرفوف أو بناء هياكل الناقلات، لأنها ميسورة التكلفة ومتاحة بسهولة. ومع ذلك، عندما تزداد الأمور تعقيدًا، تصبح الملفات المصممة خصيصًا أكثر منطقية. فكّر في تلك الأشكال الخاصة المطلوبة لحوامل بطاريات المركبات الكهربائية مع قنوات تبريد مدمجة، أو الأجزاء خفيفة جدًا المطلوبة في تطبيقات الفضاء الجوي. كما أن الحسابات تختلف أيضًا. عادةً ما تقلل الملفات القياسية من وقت الانتظار بنسبة تتراوح بين 30% إلى 50%، ولكن عند العمل في مشاريع متخصصة، فإن اللجوء إلى التصميم المخصص يساعد فعليًا في توفير حوالي 20% من المواد المهدرة. وهذا منطقي عند أخذ قيود الوقت وإدارة الموارد في الاعتبار.

التطبيقات عبر قطاعات البناء والنقل والبنية التحتية

تخدم ملفات الألومنيوم صناعات متنوعة:

- البناء : تتيح الملفات القياسية إنشاء سcaffolding خفيف الوزن؛ وتدعم المقاطع المجوفة المخصصة الجدران الخارجية الموفرة للطاقة.

- ينقل : تقلل المقاطع المخصصة وزن المركبة بنسبة 15–20% دون التأثير على سلامة التصادم.

- البنية التحتية : تمتد مقاطع 6061 المقاومة للتآكل بحياة الجسور المشاة لأكثر من 25 عامًا في المناطق الساحلية مقارنةً بالفولاذ.

بالنسبة للتطبيقات المعمارية مثل النوافذ والأبواب، تُحسّن المقاطع المتخصصة الكفاءة الحرارية بنسبة 30–40% من خلال قنوات العزل المدمجة.

الخصائص الميكانيكية: نسبة القوة إلى الوزن وأداء تحمل الأحمال

فهم ميزة نسبة القوة إلى الوزن في مقاطع الألومنيوم

تُعدّ الملفات الألومنيومية مميزة حقًا من حيث الكفاءة الهيكلية بفضل قوتها الملحوظة بالمقارنة مع الوزن. فهي تتفوق على الفولاذ بشكل كبير في هذا المجال، وغالبًا ما تكون أداؤها أفضل بنسبة 50 إلى 60 بالمئة في التطبيقات المماثلة. فعلى سبيل المثال، سبيكة 6061-T6 التي تمتلك كثافة تقارب 2.7 غرام لكل سنتيمتر مكعب، يمكنها أن تصل إلى حدود مقاومة شد تصل إلى 300 ميجا باسكال. وهذا يعني أن المهندسين يستطيعون بناء هياكل أخف وزنًا مع الحفاظ على القدرة نفسها على تحمل الأحمال مثل المواد الأثقل. تشير الدراسات إلى أن الألومنيوم يتعامل مع الأحمال المتحركة أفضل بنسبة 40 بالمئة تقريبًا لكل رطل مقارنةً بالفولاذ الكربوني العادي. ولهذا السبب يفضّل العديد من المصممين استخدامه في المباني التي تحتاج إلى مقاومة الزلازل أو في أي مشروع يكون فيه تقليل الوزن أمرًا حاسمًا.

دراسة حالة: الألومنيوم في جسور البنية التحتية للمشاة

عندما قامت هامبورغ بتحديث جسور المشاة في إلبروكن عام 2023، اختار المهندسون ملفات ألمنيوم من النوع 6082-T6 للأرضيات. وقد قلّص هذا القرار الوزن بنسبة تقارب 35%، ومع ذلك نجح في رفع سعة التحميل إلى 5 كيلو نيوتن لكل متر مربع. وتُعد مقاومة المادة المحسّنة للتآكل سببًا في أن تتوقع هذه الهياكل عمرًا أطول بنحو 20 عامًا على الأقل من ذي قبل، وهو أمر بالغ الأهمية نظرًا للرطوبة العالية في المنطقة القريبة من النهر. ولم يكن الالتزام بمتطلبات الكود الأوروبي 9 مجرد إتمام لإجراءات روتينية؛ بل كان دليلًا على أن استخدام الألومنيوم فعّال حقًا عند استبدال الفولاذ في مشاريع البنية التحتية المهمة دون المساس بالسلامة أو المتانة.

تقنيات التعزيز لتعظيم السعة الإنشائية

يستخدم المهندسون عدة طرق لتحسين أداء الألومنيوم:

- عمليات التلدين (المعالجات T4–T7) تزيد من قوة الخضوع بما يصل إلى 276 ميجا باسكال في سبائك 6061

- تصاميم المقاطع المجوفة تحسّن الصلابة الليفية بنسبة 55% مقارنةً بالأقسام الصلبة

- المركبات الهجينة يؤدي دمج الألومنيوم مع ألياف الكربون إلى تحقيق مقاومة ضغط تزيد عن 400 ميجا باسكال

تم التحقق من صحة هذه الابتكارات من خلال معايير هندسة البثق لعام 2024، مما يسمح لمقاطع الألومنيوم بدعم المباني المتعددة الطوابق والأحمال الصناعية الثقيلة التي كانت سابقًا من اختصاص الفولاذ.

مقاومة التآكل والمتانة الطويلة الأمد لمقاطع الألومنيوم

العلم وراء الطبقة الأكسيدية الطبيعية في الألومنيوم

تُقاوم الملفات الألومنيومية التآكل بفضل طبقة أكسيد واقية تتكوّن تلقائيًا عند التعرّض للأكسجين. تعمل هذه الطبقة الرقيقة، التي يبلغ سمكها حوالي 2 إلى 3 نانومتر، كدرع يحول دون دخول الرطوبة أو تسبب المواد الكيميائية في الضرر. تؤكد دراسات من مجلة Corrosion Science صحة ذلك، مشيرة إلى أن هذه السبائك تحافظ على نحو 95 بالمئة من قوتها الأصلية حتى بعد تركها في الظروف الجوية العادية لمدة عشر سنوات. ما يجعل الألومنيوم موثوقًا به على المدى الطويل هو هذه القدرة على الإصلاح الذاتي كلما تعرض للخدش أو التآكل، وهو ما يفسر سبب اعتماد المهندسين عليه في البيئات القاسية حيث لا تكون الصيانة الدورية ممكنة دائمًا.

الأداء في البيئات القاسية: المناطق الساحلية وذات الرطوبة العالية

عندما يتعلق الأمر بالبيئات البحرية، فإن الألومنيوم يتفوق على الفولاذ بشكل ساحق. خذ على سبيل المثال سبائك الدرجة البحرية 5083، التي تُظهر معدلات تآكل أقل من 0.1 مم في السنة. وقد أجرت دراسة حديثة أيضًا تحليلاً لهذه المادة. حيث فحص الباحثون دياس وآخرون في عام 2019 جسور المشاة المصنوعة من الألومنيوم الموجودة في المناطق الساحلية الرطبة واكتشفوا أمرًا مثيرًا، وهو أن هذه الهياكل احتفظت بنحو 90٪ من قوتها الأصلية حتى بعد خضوعها لأكثر من خمسة عشر عامًا من التعرض للمياه المالحة. فلماذا يثبت الألومنيوم متانته العالية هكذا؟ السبب هو وجود طبقة أكسيد واقية تتكون على السطح، وهي التي تمنع بشكل أساسي أيونات الكلوريد الضارة من الاختراق، وهذه الأيونات هي ما يتسبب بالضبط في فشل المواد التقليدية مع مرور الوقت في ظروف المياه المالحة.

المعالجات السطحية لتعزيز الحماية من التآكل

يستمر الألومنيوم لفترة أطول بكثير عند معالجته بتقنيات التأكسد الكهربائي أو الطلاء بالمسحوق. في الواقع، تُكوّن عملية التأكسد طبقة الأكسيد الطبيعية على أسطح الألومنيوم، وغالبًا ما تصل سماكتها إلى حوالي 25 ميكرومتر. أما الدهانات المسحوقة فتعمل بشكل مختلف من خلال تشكيل حواجز واقية تعكس الماء. وقد أظهرت التحسينات الحديثة في أساليب اختبار تآكل القطرات القلوية مدى فعالية هذه المعالجات حقًا. على سبيل المثال، يمكن للألومنيوم المؤكسد أن يتحمل ظروف الضباب المالح لأكثر من 1500 ساعة، أي ما يقارب ستة أضعاف الأداء مقارنة بالألومنيوم العادي غير المعالج. ويجعل هذا النوع من المتانة هذه المعالجات ضرورية لتلبية متطلبات السلامة الصارمة في مجالات مختلفة مثل بناء الجسور وتصنيع القوارب، حيث يجب أن تتحمل المواد الظروف القاسية لفترات طويلة.

الأسئلة الشائعة

ما هي فوائد استخدام مقاطع الألومنيوم في البناء؟

تقدم الم_profiles الألومنيومية مزايا مثل تقليل الوزن، ونسبة عالية بين القوة والوزن، والمرونة في التصميم، ومقاومة التآكل، وإمكانية إعادة التدوير، مما يجعلها مثالية لاحتياجات البناء الحديثة.

كيف تؤدي الم_profiles الألومنيومية أداءً في المناطق المعرضة للزلازل؟

تتيح المرونة المتأصلة في الألومنيوم للهياكل التشوه بطريقة مضبوطة تحت الضغط، مما يحسن السلامة في المناطق المعرضة للزلازل.

لماذا يُفضل الألومنيوم على الفولاذ في بعض الحالات؟

يُفضل الألومنيوم على الفولاذ في الحالات التي يكون فيها تقليل الوزن أمرًا بالغ الأهمية، وذلك بفضل نسبته المتفوقة بين القوة والوزن ومقاومته للتآكل.

ما الفوائد البيئية التي تقدمها الم_profiles الألومنيومية؟

تدعم الم_profiles الألومنيومية الاستدامة من خلال خصائص مثل الفواصل الحرارية الموفرة للطاقة، وإمكانية إعادة التدوير العالية، والأسطح التي تعزز الإضاءة الطبيعية.

جدول المحتويات

- دور الملفات الألومنيومية في الهندسة الإنشائية الحديثة

- دليل خطوة بخطوة لتكنولوجيا بثق الألمنيوم

- الابتكارات في تصميم القوالب والدقة للأشكال المعقدة

- الأتمتة والنسخ الرقمية في مصانع البثق الحديثة

- الأنواع واختيار المواد: مقاطع الألومنيوم القياسية والمخصصة والمتخصصة

- الخصائص الميكانيكية: نسبة القوة إلى الوزن وأداء تحمل الأحمال

- مقاومة التآكل والمتانة الطويلة الأمد لمقاطع الألومنيوم

- الأسئلة الشائعة