فهم عملية تشكيل الألمنيوم المخصصة

شرح عملية تشكيل الألمنيوم

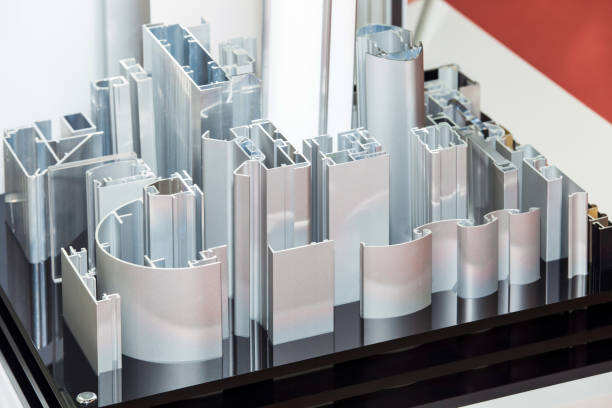

تعمل البثق المخصص من الألومنيوم عن طريق أخذ قوالب الألومنيوم الصلبة وتشكيلها إلى أشكال معقدة مختلفة باستخدام الحرارة والضغط. في البداية، يتم تسخين هذه القوالب حتى تصبح ناعمة بما يكفي للعمل معها ولكنها لا تزال صلبة. وعندما تصبح جاهزة، يُجبر المعدن المُنعم على المرور عبر قوالب خاصة تمنحه الشكل المطلوب للمنتج النهائي. ما يجعل هذه الطريقة ذات قيمة كبيرة في تصنيع الألومنيوم هو تنوعها الكبير. يمكننا إنتاج كل شيء بدءًا من القضبان البسيطة وصولًا إلى المكونات المعقدة التي تتوافق بدقة مع المواصفات المطلوبة لقطاعات وتطبيقات مختلفة.

في أعمال البثق الألومنيومي، تلعب درجة الحرارة والضغط دوراً كبيراً أثناء عمليات الإنتاج. إن إتقان درجة الحرارة يحافظ على ليونة المعدن بما يكفي للعمل عليه مع الحفاظ على خصائص قوته دون تغيير. أما بالنسبة لإعدادات الضغط، فيجب على الشركات المصنعة ضبطها بدقة بحيث يتبنى الألومنيوم المنصهر الشكل الدقيق لأي قالب يتم استخدامه. إن إيجاد التوازن المثالي بين هذين العاملين هو الفارق الأساسي في تصنيع مكونات ألومنيوم مخصصة. حتى الأخطاء الصغيرة هنا يمكن أن تؤدي إلى منتجات غير متسقة أو مشاكل في الجودة لاحقاً، وهو أمر لا يريده أحد عند العمل على أجزاء دقيقة لتطبيقات صناعية.

يعتمد البثق الألومنيومي على أنواع مختلفة من القوالب، حيث توفر كل نوع فوائد مختلفة حسب ما يحتاج إلى إنتاجه. يحافظ البثق المباشر على ثبات القوالب في مكانها بينما يتم دفع الكتلة المُسخّنة من خلالها، وهو ما يجعله مناسبًا للأشكال البسيطة مثل الأنابيب أو القضبان. أما البثق غير المباشر فيعمل بشكل مختلف من خلال تحريك القالب حول الكتلة، مما يسمح للمصنّعين بإنشاء مقاطع معقدة بأسطح أكثر نعومة. هذه الطرق ليست مجرد اختلافات تقنية، بل هي التي تحدد في الواقع ما إذا كان المنتج سيمتلك وظائف أساسية أو ميزات متقدمة. وللشركات التي تحتاج إلى مكونات متخصصة، فإن فهم هذه الاختلافات يصبح أمرًا بالغ الأهمية عند الموازنة بين التكلفة ومتطلبات الأداء في عمليات التصنيع الخاصة بها.

اختيار السبيكة المناسبة للمشاريع الفريدة

يُحدث اختيار سبيكة الألومنيوم الصحيحة كل الفرق في أي عمل تصنيعي مخصص. تُعدّ كل سبيكة لها خصائصها الخاصة من حيث المتانة والوزن ومدى مقاومتها للعوامل مثل الصدأ والتلف الناتج عن الظروف الجوية. ما يتم اختياره يؤثر حقًا في مدة التحمل والوظيفة السليمة للمنتج بعد تصنيعه. ولهذا السبب، فإن مطابقة مواصفات السبيكة مع متطلبات العمل الفعلية تصبح مهمة للغاية لأي شخص يعمل في مشاريع متخصصة.

عند الحديث عن البثق الألومنيومي، يتجه معظم المصنّعين إلى سبائك سلسلة 6061 أو 6063. يتميّز النوع 6061 بكونه يمتلك متانة عالية دون التفريط بشكل كبير في الجوانب الأخرى. ولذلك نراه مُستخدَمًا في كل مكان تحتاج فيه الأشياء إلى التحمل تحت الضغط، مثل إطارات الهياكل الخارجية أو الأجزاء التي يجب أن تتحمل الظروف القاسية. مزيجه من القوة ضد الصدأ والقدرة على تشكيله إلى أشكال مختلفة يجعله مادة متعددة الاستخدامات إلى حد كبير. من ناحية أخرى، أصبح سبيكة 6063 مفضّلة لدى المعماريين والمصممين الذين يهتمون بالمظهر بنفس قدر اهتمامهم بالوظيفة. هذه السبيكة تُشكّل بسلاسة أثناء المعالجة وتترك أسطحًا لا تحتاج إلى الكثير من أعمال التلميع في النهاية. بالنسبة لأي شخص يعمل على مشاريع مخصصة تستخدم الألومنيوم، فإن معرفة متى تختار واحدة على الأخرى يمكن أن تحدث فرقًا كبيرًا في الأداء والمظهر الجمالي على المدى الطويل.

إن اختيار السبيكة المناسبة يؤثر ليس فقط على الشكل العام، بل أيضًا على نوع التشطيب والمعالجة الحرارية المطلوبة، مما يغير في النهاية كفاءة الأداء والمظهر النهائي. خذ على سبيل المثال عملية التأنيث (Anodizing)، فبعض المعادن تتحمل هذه العملية بشكل أفضل من غيرها، مما يجعلها أكثر مقاومة للصدأ وأفضل مظهرًا أيضًا. لكل معدن خصائصه الخاصة التي تجعل بعض أنواع التشطيب أكثر توافقًا معه، لذا فإن اختيار المادة الصحيحة أمر بالغ الأهمية إذا أراد الشخص أن تبدو أجزاء الألومنيوم جيدة وتعمل بشكل صحيح بعد اكتمال التصنيع.

تطبيقات ملفات الألمنيوم المخصصة في المشاريع الفريدة

ابتكارات معمارية وتشييدية

تُعدّ الأشكال المخصصة المصنوعة من الألومنيوم تغييراً جذرياً في طريقة تفكيرنا حول المباني في الوقت الحالي، إذ تجمع بين خفة الوزن والمتانة، وتتوفر بأنواع عديدة من الأشكال والأسطح النهائية. نحن نشهد هذا التحوّل في كل مكان الآن في المباني، حيث تشكّل المقاطع المُستخرجة من الألومنيوم أجزاءً أساسية من الهيكل مثل النوافذ الكبيرة والجدران الخارجية. يحب المهندسون المعماريون العمل مع هذه المواد نظراً لما توفره من حرية كبيرة في التصميم، مما يسمح بإنشاء مباني تتمتع بمظهر جذاب وقادرة على تحمل البلى الناتج عن مرور الوقت. خذ على سبيل المثال أي ناطحة سحاب حديثة أو واجهة مبنى فاخرة، فمن المحتمل أن يكون هناك ألومنيوم مقطوع حسب الطلب خلف تلك الخطوط النظيفة والStatements الجريئة.

حلول النقل والسيارات

أصبحت البثق الألومنيومي مهمة للغاية في قطاع النقل لأنها تساعد المركبات على حرق وقود أقل وتقليل الوزن الإجمالي. يستخدم مصنعو السيارات أشكالاً مخصصة من الألومنيوم في مختلف أجزاء المركبة هذه الأيام - فكروا في الإطارات، أنظمة التبريد، بل حتى أجزاء من هيكل السيارة نفسه. وهذا يسمح لهم ببناء سيارات أخف وزناً وأداءً أفضل على الطريق. ميزة أخرى كبيرة للألومنيوم هي سهولة إعادة التدوير مراراً وتكراراً. ومع تصاعد المخاوف البيئية في جميع أنحاء القطاع، تصبح هذه نقطة بيع رئيسية. عندما تبدأ شركات السيارات في استخدام المزيد من الألومنيوم في تصميماتها، فإنها لا تظهر فقط اهتماماً بالبيئة؛ بل يحصلون أيضاً على مزايا عملية لأن الألومنيوم يحتوي على قوة كبيرة دون إضافة وزن يذكر.

استخدامات صناعية ومستهلكة متخصصة

تُستخدم المنتجات المصنوعة من الألومنيوم حسب الطلب في مختلف البيئات الصناعية في الوقت الحالي. نحن نتحدث عن أشياء مثل الدعامات، والإطارات، والهياكل الداعمة في مختلف المجالات الهندسية وعمليات التصنيع. كما تُستخدم أيضًا في المنتجات اليومية، حيث تمنح الأجهزة والإلكترونيات دفعة قوية بفضل مكونات الألومنيوم المصممة خصيصًا. لا تُحسّن هذه الأجزاء من أداء المنتجات فحسب، بل تُحسّن مظهرها العام أيضًا. يطلب المزيد من الناس الألومنيوم في منتجاتهم الاستهلاكية في الآونة الأخيرة، وهو ما يشير إلى تحوّل أكبر يحدث في السوق. يبدو أن الشركات المصنعة تتجه نحو المواد ذات الوزن الخفيف التي تظل متينة في الوقت الذي تتيح فيه خيارات تصميم إبداعية. هذا التحوّل ليس فقط من أجل تقليل التكاليف. في الواقع، تقوم الشركات بإعادة تصميم المنتجات باستخدام أشكال مخصصة من الألومنيوم المبثوق تحديدًا من أجل خلق تجارب أفضل للمستخدمين الذين يبحثون عن الجودة والأناقة في المنتجات التي يشترونها.

الهندسة الدقيقة لأصناف معقدة

تُعتبر البثق الألومنيومي وسيلة ممتازة لتصنيع تصاميم مفصلة وفقًا لمتطلبات محددة للغاية. يفتح هذا البثق العديد من الخيارات عبر قطاعات مختلفة، بدءًا من إنشاء ملفات ألومنيوم متخصصة تُستخدم في البناء وحتى إنتاج مكونات دقيقة للغاية مطلوبة في المعدات الصناعية. ما يجعل عملية البثق فعالة إلى هذه الدرجة هو قدرتها على إنتاج أشكال معقدة مع الحفاظ على دقة أبعاد صارمة، مما يعني أن الأجزاء تعمل بشكل موثوق دون التأثير على القوة. وقد دفعت التطورات الحديثة في تقنية التحكم العددي الحاسوبي (CNC) بهذا المجال إلى أبعد من ذلك، مما يسمح للمصنعين بتحقيق مستويات من التفصيل لم تكن ممكنة من خلال تقنيات التصنيع التقليدية. وبما أن آلات التحكم العددي الحاسوبي قادرة على إزالة المواد بدقة لا تصدق، يستمر الألومنيوم في اكتساب ميزة تنافسية في إنتاج الأجزاء المخصصة. تتجه الصناعات من قطاع الفضاء الجوي إلى تصنيع الأجهزة الطبية بشكل متزايد إلى البثق الألومنيومي لأنها توفر المرونة والجودة الاستثنائية في التطبيقات المخصصة.

الاستدامة ومقاومة التآكل

يتميز الألومنيوم بشكل لامع عندما يتعلق الأمر بالمواد الخضراء والاستدامة، ويرجع ذلك في المقام الأول إلى إمكانية إعادة تدويره بالكامل دون أي فقدان في الجودة. تشير الجمعية الألومنيومية إلى أمر مثير للإعجاب إلى حد كبير: حوالي 75% من كل الألومنيوم المنتج حتى الآن ما زال قيد الاستخدام في مكان ما، وفي الصناعات مثل السيارات والمباني، تصل معدلات إعادة التدوير إلى أكثر من 90%. هذا النوع من قابلية إعادة التدوير المستمرة يناسب تمامًا ما تحاول الشركات تحقيقه من خلال أهداف الاستدامة الخاصة بها، وفي الوقت نفسه تقليل البصمة الكربونية للمنتجات المصنوعة من الألومنيوم. ميزة كبيرة أخرى للألومنيوم هي مقاومته العالية للصدأ والتحلل. تدوم المنتجات المصنوعة من الألومنيوم لفترة أطول بكثير عندما تُستخدم في ظروف قاسية. في الواقع، يتشكل طبقة رقيقة من أكسيد الألومنيوم بشكل طبيعي على الأسطح الألومنيومية، والتي تعمل كحماية ضد التآكل. مما يجعل الألومنيوم خيارًا ممتازًا للمنتجات الموضوعة في الهواء الطلق أو بالقرب من الماء مثل القوارب والمنشآت الساحلية. ديمومتُها الطويلة تعني استبدالًا أقل تكرارًا، مما يقلل على المدى الطويل من تكاليف الإصلاح والتأثيرات البيئية العامة.

تحسين المواد بطريقة اقتصادية

يتميز البثق المخصص من الألومنيوم بأنه يقلل بشكل كبير من هدر المواد، مما يؤدي إلى توفير المال على المدى الطويل. عندما تقوم الشركات بتصميم الملامح بدقة لتلبية احتياجاتها الخاصة بكل مشروع، يبقى كمية أقل من بقايا المعادن مقارنة بالطرق الأخرى. إذا قارنا ذلك بالطرق التقليدية مثل الصب بالقالب أو القولبة بالحقن، فإن تكلفة إعداد البثق بالألمنيوم تكون عادةً أقل بكثير في البداية. وهذا يُحدث فرقاً كبيراً عندما يحتاج الشخص إلى شيء مميز دون أن يضطر لإنفاق مبالغ طائلة على أدوات خاصة لبضع قطع فقط. ومع ذلك، بمجرد تصنيع القالب، فإن عملية الإنتاج تتسارع فعلياً بشكل ملحوظ. يمكن للعملية أن تعمل بكفاءة سواء تم إنتاج مئات أو حتى عشرات القطع في المرة الواحدة. ولأنها مرنة بهذه الطريقة، يمكن للمصنعين زيادة الإنتاج أو تقليصه حسب الطلبات الفعلية دون أن يتحملوا تكاليف باهظة. بالنسبة للمحلات التي تحاول استغلال كل دولار مع ضمان الحصول على أجزاء ذات جودة عالية، يصبح بثق الألومنيوم الخيار المفضل في كثير من الأحيان.

تصميم بروفيلات الألمنيوم المخصصة: من الفكرة إلى التصنيع

仕上げ مخصصة وميزات وظيفية

عندما يتعلق الأمر بتصنيع مقاطع الألومنيوم المخصصة، فإن ما نقوم به حقًا هو تحويل الأفكار إلى منتجات حقيقية من خلال إنهاءات مخصصة وإضافة وظائف إضافية. هناك عدة طرق لإنهاء الألومنيوم في الوقت الحالي. يعمل التأنيود بشكل رائع لمكافحة التآكل ويتيح الوصول إلى مجموعة واسعة من الألوان. يتفوق طلاء المسحوق على الطلاء العادي بشكل كبير من حيث المدة الأطول وتحقيق مظهر أفضل مع مرور الوقت. لا تؤدي هذه المعالجات إلى جعل الأشياء تدوم لفترة أطول فحسب، بل تمنح منتجات الألومنيوم الحافة التي تحتاجها لتنافس المنتجات الأخرى على أرفف المتاجر. يساعد إضافة خصائص خاصة مثل القنوات المخصصة أو الأشكال غير الاعتيادية في جعل المنتجات تعمل بشكل أفضل وفق الغرض المخصص لها، مما يفتح إمكانيات لا حصر لها من التصاميم الإبداعية. انظر إلى ما قام به مؤخرًا شركات في قطاع السيارات أو العالم التكنولوجي. لقد استخدموا هذه الأساليب المتخصصة للتميز عن المنافسين الذين يقدمون تصميمات عامة. إن الفرق بين الجيد والرائع يعود غالبًا إلى تلك اللمسات البسيطة التي تجعل المنتج فريدًا حقًا.

التعاون مع متخصصين في التشكيل بالضغط

إن تحقيق نتائج جيدة من خلال استخدام مقاطع الألومنيوم المخصصة يبدأ بالعمل مع خبراء متمرسين في عملية البثق. يمتلك هؤلاء الخبراء معرفة واسعة وتجربة عملية تساعدهم في التعامل مع جميع الجوانب المعقدة المتعلقة بتصميم وتصنيع النماذج الأولية، مما يضمن أن يكون كل مقطع عمليًا ومناسبًا لمتطلبات المشروع. عندما يتبادل المصممون والمنتجون المعلومات بانتظام خلال مرحلة التطوير، يمكنهم تعديل الجوانب المختلفة أثناء سير العمل. هذا التفاعل المستمر يضمن أن تكون النتيجة النهائية ذات أداء جيد وفي نفس الوقت قابلة للتصنيع بكفاءة. الحفاظ على تواصل جيد طوال العملية يبقي الجميع على اطلاع ويقلل من سوء الفهم الذي يبطئ العمل. كما تسير المشاريع بشكل أكثر سلاسة عندما تستفيد من المعرفة التي يمتلكها هؤلاء الخبراء والمستمدة من سنوات عديدة من الخبرة العملية. ما النتيجة النهائية؟ تقليل الهدر في الوقت والمال عند تسليم المنتجات النهائية.