Comprendre le processus d'extrusion d'aluminium sur mesure

Le processus d'extrusion d'aluminium expliqué

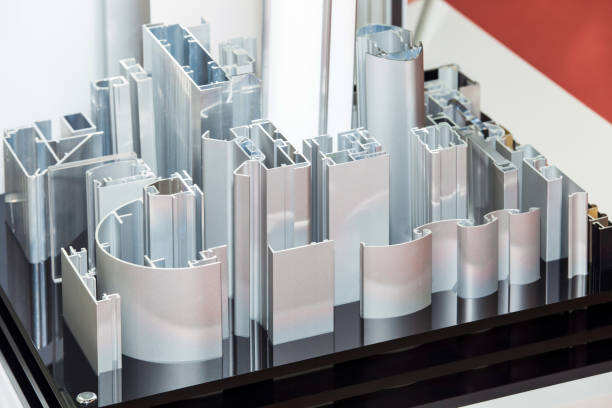

La filière d'aluminium sur mesure consiste à façonner des billettes d'aluminium solides en diverses formes complexes à l'aide de chaleur et de pression. Tout d'abord, les billettes sont chauffées jusqu'à ce qu'elles deviennent suffisamment souples pour être travaillées, tout en restant solides. Une fois prêtes, le métal ramolli est poussé à travers des filières spécialement conçues, lui donnant ainsi la forme souhaitée pour le produit final. Ce qui rend cette méthode particulièrement précieuse dans la fabrication en aluminium, c'est sa grande versatilité. Nous pouvons ainsi produire aussi bien des barres simples que des composants complexes répondant exactement aux spécifications requises par diverses industries et applications.

Dans le travail de profilage de l'aluminium, la température et la pression sont des facteurs très importants pendant les cycles de production. Une température correcte permet de garder le métal suffisamment malléable tout en conservant ses propriétés mécaniques. En ce qui concerne la pression, les fabricants doivent l'ajuster avec précision pour que l'aluminium fondu épouse exactement la forme du moule utilisé. Trouver le bon équilibre entre ces deux paramètres fait toute la différence dans la fabrication de composants en aluminium sur mesure. Même de petites erreurs peuvent entraîner des produits incohérents ou des problèmes de qualité par la suite, ce que personne ne souhaite lorsqu'on travaille sur des pièces précises destinées à des applications industrielles.

La filière de profilés en aluminium repose sur l'utilisation de différents types de matrices, chacune offrant des avantages spécifiques selon ce qui doit être produit. La filière directe maintient les matrices fixes tout en poussant la bille chauffée à travers celles-ci, ce qui la rend idéale pour des formes simples telles que les tubes ou les barres. La filière indirecte fonctionne différemment en déplaçant la matrice autour de la bille, permettant aux fabricants de créer des profils complexes avec des surfaces plus lisses. Ces méthodes ne sont pas seulement des variantes techniques : elles déterminent en réalité si un produit présentera des fonctionnalités de base ou avancées. Pour les entreprises ayant besoin de composants spécialisés, la compréhension de ces différences est cruciale lorsqu'elles doivent équilibrer coûts et exigences de performance dans leurs processus de fabrication.

Choisir la bonne alliée pour des projets uniques

Le choix de l'alliage d'aluminium approprié fait toute la différence pour tout travail de fabrication sur mesure. Différents alliages apportent chacun leurs propres qualités en termes de durabilité, de poids et de résistance à la rouille ainsi qu'aux dommages causés par les intempéries. Ce choix influe réellement sur la durée de vie et le bon fonctionnement d'un objet une fois construit. C'est pourquoi il est essentiel d'adapter les caractéristiques de l'alliage aux besoins spécifiques du projet pour toute personne travaillant sur des projets spécialisés.

Lorsqu'on parle de profilés en aluminium, la plupart des fabricants optent soit pour l'alliage de la série 6061, soit pour celui de la série 6063. Le type 6061 se démarque car il offre une excellente résistance mécanique sans trop sacrifier les autres caractéristiques. C'est pourquoi on le retrouve fréquemment dans des applications où les pièces doivent résister à des contraintes importantes, comme les structures extérieures ou les composants exposés à des environnements difficiles. Sa combinaison de solidité contre la corrosion et sa bonne formabilité en font un matériau très polyvalent. En revanche, le 6063 est devenu un choix populaire auprès des architectes et des designers qui accordent autant d'importance à l'esthétique qu'à la fonction. Cet alliage se travaille facilement pendant le processus de fabrication et donne des surfaces épurées nécessitant peu de finitions. Pour ceux qui travaillent sur des projets personnalisés en aluminium, savoir choisir l'un ou l'autre peut faire toute la différence en termes de performance et d'esthétique à long terme.

Le choix du bon alliage influence non seulement l'apparence d'un objet, mais aussi le type de finition et de traitement thermique nécessaire, ce qui modifie finalement son fonctionnement et son aspect final. Prenons par exemple l'anodisation : certains métaux réagissent beaucoup mieux à ce processus que d'autres, ce qui les rend plus résistants à la rouille tout en améliorant leur apparence. Chaque métal possède des caractéristiques propres qui rendent certaines finitions plus adaptées. Ainsi, le choix du matériau est essentiel si l'on souhaite que les pièces en aluminium aient une belle apparence et un bon fonctionnement après la fabrication.

Applications des Profils en Aluminium Sur Mesure dans des Projets Uniques

Innovations Architecturales et de Construction

Les profilés en aluminium sur mesure transforment notre manière d'envisager l'architecture contemporaine, car ils allient légèreté et résistance, et sont disponibles dans toutes sortes de formes et finitions. On observe désormais ce phénomène partout dans l'édification de bâtiments, où les profilés d'aluminium constituent des éléments structuraux importants, comme ces grandes fenêtres et murs extérieurs. Les architectes apprécient particulièrement ces matériaux, qui offrent une grande liberté de conception, permettant de créer des bâtiments esthétiques tout en résistant à l'usure du temps. Si vous observez la façade d'un gratte-ciel moderne ou d'un immeuble élégant, il y a de fortes chances qu'elle intègre des éléments en aluminium découpés sur mesure, assurant ces lignes épurées et cet impact visuel marquant.

Solutions de transport et automobile

Les profilés en aluminium sont devenus vraiment importants dans le secteur des transports, car ils permettent aux véhicules de consommer moins de carburant et de réduire leur poids global. Les constructeurs automobiles utilisent aujourd'hui des formes personnalisées en aluminium un peu partout - on peut citer notamment les châssis, les systèmes de refroidissement, voire même certaines parties de la carrosserie. Cela leur permet de concevoir des véhicules à la fois plus légers et offrant de meilleures performances sur la route. Un autre avantage important de l'aluminium est sa facilité de recyclage, pouvant être réutilisé à plusieurs reprises. Alors que les préoccupations environnementales gagnent en importance dans l'ensemble du secteur, cet aspect devient un argument commercial majeur. Lorsque les entreprises automobiles intègrent davantage d'aluminium dans leurs conceptions, elles ne font pas seulement preuve d'une démarche écologique ; elles bénéficient également d'avantages concrets, l'aluminium alliant une grande résistance à un poids extrêmement réduit.

Usages industriels et grand public spécialisés

Les produits en aluminium sur mesure trouvent aujourd'hui leur place dans toutes sortes de contextes industriels. Nous parlons notamment d'éléments tels que des supports, des cadres et des structures de soutien utilisés dans divers domaines de l'ingénierie et opérations de fabrication. Même concernant les objets du quotidien, les appareils électriques et les dispositifs électroniques bénéficient grandement de composants en aluminium spécialement conçus. Ces pièces améliorent non seulement les performances des produits, mais également leur apparence générale. De plus en plus de consommateurs réclament de l'aluminium dans les biens qu'ils achètent, ce qui indique un phénomène plus vaste sur le marché. Les fabricants semblent s'orienter vers des matériaux légers tout en restant résistants, permettant en outre des options de design créatif. Ce changement ne vise pas uniquement à réduire les coûts. En réalité, les entreprises redessinent leurs produits en utilisant des formes spécifiques en aluminium extrudé sur mesure, afin de créer une expérience améliorée pour les utilisateurs qui recherchent à la fois qualité et style dans leurs achats.

Ingénierie de précision pour des conceptions complexes

Les profilés en aluminium extrudé se distinguent comme une excellente méthode pour fabriquer des designs détaillés selon des exigences très spécifiques. Ces profilés offrent de nombreuses possibilités dans divers secteurs, allant de la création de profils en aluminium spécialisés utilisés dans la construction immobilière à la production de composants extrêmement précis nécessaires pour l'équipement industriel. Ce qui rend l'extrusion si efficace, c'est sa capacité à produire des formes complexes tout en maintenant une précision dimensionnelle stricte, ce qui signifie que les pièces fonctionnent de manière fiable sans compromettre leur solidité. Les récents progrès apportés à la technologie du contrôle numérique par ordinateur (CNC) ont encore accru cette efficacité, permettant aux fabricants d'atteindre des niveaux de détail auparavant inaccessibles par les techniques traditionnelles de fabrication. Grâce à la précision extraordinaire avec laquelle les machines CNC peuvent enlever du matériau, l'aluminium continue de gagner du terrain face à ses concurrents lorsqu'il s'agit de produire des pièces personnalisées. Les industries allant de l'aérospatiale à la fabrication de dispositifs médicaux font de plus en plus appel aux profilés en aluminium, car elles offrent à la fois polyvalence et qualité exceptionnelle dans les applications sur mesure.

Durabilité et résistance à la corrosion

L'aluminium se distingue particulièrement lorsqu'il s'agit de matière écologique et durable, principalement parce qu'on peut la recycler entièrement sans aucune perte de qualité. Selon l'Aluminum Association, environ 75 % de tout l'aluminium produit jusqu'à présent est encore utilisé quelque part, et dans des secteurs tels que l'automobile et le bâtiment, les taux de recyclage dépassent 90 %. Une telle recyclabilité permanente s'inscrit parfaitement dans les objectifs que les entreprises cherchent à atteindre en matière de durabilité, tout en réduisant les émissions de carbone liées aux produits fabriqués en aluminium. Un autre avantage important de l'aluminium est sa grande résistance à la rouille et à la dégradation. Les produits en aluminium durent beaucoup plus longtemps lorsqu'ils sont soumis à des conditions difficiles. En effet, une fine couche d'oxyde se forme naturellement sur les surfaces en aluminium, agissant comme une protection contre la corrosion. Cela rend l'aluminium idéal pour des objets placés à l'extérieur ou près de l'eau, comme les bateaux et les structures côtières. Des produits plus durables signifient des remplacements moins fréquents, ce qui réduit à long terme les coûts d'entretien ainsi que l'impact environnemental global.

Optimisation Matérielle Coût-Efficace

Les profilés en aluminium sur mesure se distinguent car ils réduisent vraiment les gaspillages de matériau, ce qui permet d'économiser de l'argent à long terme. Lorsque des entreprises conçoivent des profilés exactement adaptés à chaque travail spécifique, il reste beaucoup moins de chutes métalliques par rapport à d'autres méthodes. Comparé à des techniques traditionnelles telles que la coulée sous pression ou le moulage par injection, l'extrusion de l'aluminium implique généralement des coûts initiaux de configuration bien moins élevés. Cela fait toute la différence lorsqu'on a besoin de quelque chose de particulier sans vouloir dépenser une fortune en outillages destinés à quelques pièces seulement. Une fois le moule réalisé, la production s'accélère effectivement considérablement. Ce procédé fonctionne bien qu'on produise des centaines ou seulement des dizaines de pièces à la fois. Grâce à cette flexibilité, les fabricants peuvent augmenter ou réduire leur production en fonction des commandes réelles, sans engendrer de dépenses excessives. Pour les entreprises souhaitant optimiser chaque euro dépensé tout en obtenant des pièces de qualité, l'extrusion de l'aluminium devient souvent le choix privilégié.

Conception de Profils en Aluminium Sur Mesure : De la Concept à la Fabrication

Finitions et Caractéristiques Fonctionnelles Sur Mesure

Lorsqu'il s'agit de fabriquer des profilés en aluminium sur mesure, ce que nous faisons réellement, c'est transformer des idées en produits concrets grâce à des finitions personnalisées et des fonctions supplémentaires. Il existe aujourd'hui plusieurs méthodes pour traiter l'aluminium. L'anodisation est particulièrement efficace pour lutter contre la corrosion et permet d'obtenir une grande variété de couleurs. La peinture en poudre est largement supérieure à la peinture traditionnelle en termes de durabilité et d'aspect esthétique sur le long terme. Ces traitements apportent plus qu'une simple augmentation de la durée de vie : ils offrent aux produits en aluminium un avantage décisif face à la concurrence sur les étagères des magasins. L'ajout de caractéristiques spéciales, telles que des canaux personnalisés ou des formes inhabituelles, améliore le fonctionnement des produits pour leur usage prévu, ouvrant ainsi de nombreuses possibilités en matière de designs créatifs. Regardez ce que des entreprises du secteur automobile ou du monde technologique ont récemment réalisé. Elles ont recouru à ces approches spécialisées pour se démarquer de concurrents proposant des designs génériques. La différence entre un bon et un excellent produit tient souvent à ces petits détails qui rendent un produit véritablement unique.

Collaborer avec des spécialistes de l'extrusion

Obtenir de bons résultats avec des profilés en aluminium sur mesure commence par une collaboration étroite avec des experts expérimentés en extrusion. Ces professionnels apportent leur savoir-faire pratique pour gérer toutes les étapes complexes liées à la conception et à la fabrication des prototypes, garantissant ainsi que chaque profilé réponde effectivement aux besoins du projet. Lorsque les concepteurs et les fabricants communiquent régulièrement pendant la phase de développement, ils peuvent ajuster les paramètres au fur et à mesure. Cet échange continu permet d’assurer des performances optimales du produit final, tout en maintenant sa faisabilité industrielle. Une bonne communication tout au long du processus permet également de garder tous les acteurs sur la même longueur d’onde et réduit les malentendus qui ralentissent l’avancement. Les projets bénéficiant d’un tel retour d’expérience en continu sont généralement plus fluides, puisqu’ils s’appuient sur les connaissances acquises par ces spécialistes au fil des années. Résultat final ? Moins de gaspillage de temps et d’argent lors de la mise sur le marché des produits finis.

Table des Matières

- Comprendre le processus d'extrusion d'aluminium sur mesure

- Applications des Profils en Aluminium Sur Mesure dans des Projets Uniques

- Ingénierie de précision pour des conceptions complexes

- Durabilité et résistance à la corrosion

- Optimisation Matérielle Coût-Efficace

- Conception de Profils en Aluminium Sur Mesure : De la Concept à la Fabrication